Holzfaserdämmstoff

| Holzfaser | ||

|---|---|---|

| Wärmeleitfähigkeit λ [W/(mK)]: | 0,040 - 0,060 |

|

| Dampfdiffusionswiderstand μ : | 5 - 6 | |

| Baustoffklasse (Brandschutz): | n. DIN 4102: B2 n. DIN EN 13501: E | |

| Druckfestigkeit: | gering - mittel | |

Kurzbeschreibung

Holzfaser-Werkstoffe bestehen zu über 85 % aus Weichholzfasern (WH - Fichte, Tanne, Kiefer), sowie Wasser und Bindemitteln aus Naturharzen bei Holzfaserdämmplatten. Bei wetterfesten und stabilen Holzfaserprodukten wird auch Zement oder Magnesit eingesetzt, feuchtigkeitsabweisende Platten werden hydrophobiert, latexiert oder bituminiert.

Produktionsprozess

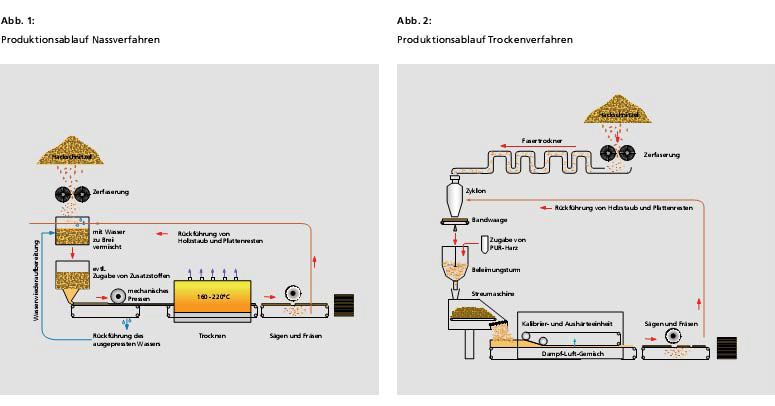

Bei der Herstellung von Holzfaserdämmplatten unterscheidet man zwei Verfahren:

- Nassverfahren: Die harzhaltigen Nadelhölzer werden mechanisch zerfasert und mit Wasser zu einem Brei vermengt. Dieser wird gepresst, getrocknet und zu Platten geschnitten. Die Bindung erfolgt bei Holzfaserplatten in der Regel durch holzeigene Inhaltsstoffe (z. B. Lignin) und bei Hartfaserplatten durch Zement und Magnesit. Die Behandlung zum vorbeugenden Brandschutz (Flammschutzmittel) sowie gegen Schädlinge erfolgt mit Ammoniumsulfat oder Borsalz.

- Trockenverfahren: Mechanische Zerfaserung und Zugabe synthetischer Bindemittel in Form von flüssigem Bindemittel oder in Form von Klebefasern (Bindefasern)

Bei Hartfaserplatten erfolgt die Bindung über starken Druck beim Verpressen, holzeigenen Inhaltsstoffen (Lignin) und Zugabe von teils synthetischen Bindemitteln.

Die Behandlung zum vorbeugenden Brandschutz sowie gegen Schädlinge erfolgt mit Ammoniumsulfat oder Borsalz.

Hinweise zur Verarbeitung

Bei Herstellung und Verarbeitung entstehen beim Schneiden und Sägen Feinstäube, welche die Atemwege belasten können. Deshalb sind vorsorglich Atemschutzmaske und Absaugvorrichtungen zu empfehlen. Die imprägnierten Platten sollten nur im Außenbereich eingesetzt und verarbeitet werden. Beim Schneiden und Sägen sollte Spezialwerkzeug eingesetzt werden, damit die Verarbeitung möglichst mühelos und mit sauberen Schnittkanten erfolgen kann. Unbeschädigte Platten können nach Rückbau wieder eingesetzt werden.

Einsatzbereiche

Die verschiedenen Produkte sind durch ihre Vielfalt am Bau nahezu universell einsetzbar. Es gibt flexible Dämmplatten für die Zwischensparrendämmung in Dach, Wand und Decke, stabile und feuchtigkeitsabweisende (hydrophobiert, latexiert oder bituminiert) Dämmplatten zur flächigen Anwendung als Aufsparren- und Fassadendämmung (Wärmedämmverbundsystem WDVS), unterschiedlich druckfeste Produkte als Trittschalldämmung für den Fußbodenbereich, Dämmplatten für Flächenheizsysteme in Wand und Fußboden, sowie wetterbeständige Fassadenplatten. Die Anwendungsgrenztemperatur liegt bei 110° C.

Baubiologische Stellungnahme

Ein hervorragendes und vielseitig einsetzbares heimisches Produkt, diffusionsoffen und klimaregulierend mit guten Wärmedämmeigenschaften sowie Schutz vor sommerlicher Hitze und guten Eigenschaften zur Schalldämmung. Im Brandfall entstehen ähnliche Produkte wie bei Verbrennung von Holz - CO2, CO, Wasser und additivabhängige Stoffe.

Borathaltige Stoffe, siehe: Borate

Produktionsprozess von Holzfaserdämmstoffen

Holzfaserdämmstoffe sind genormte, werkmäßig hergestellte Dämmstoffe für den Wärme- und Schallschutz. Sie bestehen zu mindestens 85% aus Holzfasern, und werden im Nass- oder Trockenverfahren, ggfs. unter Beigabe von Zusatzstoffen oder Bindemitteln hergestellt.

Im Rahmen der nächsten Überarbeitung der DIN EN 13171 (01) soll der Holzfaseranteil erstmals auch normativ auf mindestens 80% gesenkt werden.

Zur Herstellung werden u. a. wegen guter Verfügbarkeit primär Nadelhölzer verwendet. Deren Faserqualität verleiht den fertigen Platten im Verhältnis zur Rohdichte eine hohe Festigkeit. Als Ausgangsmaterial werden vor allem Resthölzer (z. B. aus Sägewerken) in Form von Hackschnitzel, Spreißel und Schwarten verwendet, unter Einwirkung von Wasserdampf aufgeweicht und so für die nachfolgende Verarbeitung vorbereitet.

Herstellung von Holzfaserdämmplatten im Trockenverfahren

Zur Herstellung formstabiler und druckbelastbarer Dämmplatten im Trockenverfahren werden die Fasern unmittelbar nach dem Aufschlussprozess auf die für den Beleimungsprozess notwendige Restfeuchte getrocknet, und anschließend in einem Beleimungskanal oder -turm mit einem Bindemittel (meist PUR-Harzleim) beleimt oder Kunstofffasern verwendet. Die beleimten Fasern werden ausgestreut, auf die gewünschte Plattendicke gepresst und durch ein Dampf-Luft-Gemisch ausgehärtet. Der Anteil der künstlichen Verbindungsstoffe beträgt je nach Hersteller ca. 4 - 12 %.[1]

Bei der Herstellung flexibler Holzfaserdämmplatten werden die Fasern nach der Trocknung mit textilen Bindefasern verstärkt. Die Mischung wird über eine Formstraße zu einem endlosen Strang geformt. Bei der anschließenden Trocknung und Abkühlung kommt es zum partiellen Aufschmelzen und Vernetzen der Bindefasern. Die Verwendung von PUR-Harzleim ist hier nicht erforderlich.

Vorteil im Trockenverfahren: geringerer Energieverbrauch als im Nassverfahren, keine Begrenzung einschichtiger Platten auf 4 cm.

Nachteil: Verwendung problematischer Bindemittel, meist ca. 4 % PUR.

Herstellung von Holzfaserdämmplatten im Nassverfahren

Zur Herstellung von Holzfaserplatten im Nassverfahren werden Holzhackschnitzel unter Einwirkung von Wasserdampf bei einem Druck von 3 - 8 bar aufgeweicht und dann zerfasert. Entsprechend den Anforderungen wird bei nachfolgenden Aufschließungsprozessen die Faseroberfläche aktiviert, so dass beim Trocknen oder Pressen die holzeigenen Bindekräfte (Lignin) zusammen mit Wasser zur Abbindung gebracht werden. Es ist ein Aufschlämmen der Fasern in bis zu 98 % Wasser üblich.

Eine Beigabe von Klebstoffen ist bei diesem Verfahren nicht mehr erforderlich. Bei einzelnen Produkten (z. B. Unterdeckplatten) werden aber harz-, latex- oder bitumenhaltige Zusatzmittel eingesetzt, um beispielsweise die wasserabweisenden Eigenschaften zu verbessern. Die aufgeschlämmten Fasern werden zuerst in Bütten zwischengelagert und anschließend auf einer Formmaschine zu Faserkuchen geformt. Nach dem mechanischen Auspressen eines Großteils des Wassers wird der Faserkuchen auf Länge geschnitten bevor er in einem Trockenkanal bei Temperaturen zwischen 160 und 220° C getrocknet wird. Anschließend werden die Platten auf Format geschnitten (konfektioniert). Mit diesem Verfahren können Dämmplatten mit einer Stärke von bis zu 4 cm hergestellt werden. Für größere Dämmstärken müssen einzelne Schichten miteinander verleimt werden, z. B. unter Verwendung von Weißleim (Polyvinylacetat/Essigsäurevinylester) oder Wasserglas, oder pflanzlicher Stärke.

Weißleim kann ohne Lösemittel und Weichmacher hergestellt werden. Über Wasserglas (auch Hauptbestandteil umweltfreundlicher Silikatfarben) und pflanzlicher Stärke sind dem Verfasser bei sachgerechter Anwendung keine negativen Umweltauswirkungen bekannt.

Vorteil im Nassverfahren: keine Verwendung toxischer PUR-Bindemittel erforderlich, da die holzeigenen Bindemittel (Lignin) genutzt werden können.

Nachteil: Erhöhter Energieverbrauch. Schichtverleimung mit Vinylacetat, dieser Stoff ist in der MAK-Liste als krebsverdächtig eingestuft.

Quelle

- Herbert Danner, Baubiologe (IBN), Bauzentrum München, Ökologische Wärmedämmstoffe im Vergleich 2.0, Juni 2010, S. 37, 38, 49

Siehe auch

- ↑ Referenzfehler: Es ist ein ungültiger

<ref>-Tag vorhanden: Für die Referenz namensDoserwurde kein Text angegeben.