Außendichtungs-Studie

Unterdeck- und Unterspannbahnen

Studie von MOLL bauökologische Produkte GmbH initiiert:

Allgemeine Aufgaben und Hintergrundinformationen

Anforderungen an technische Eigenschaften und Dauerhaftigkeit

Beschreibung und Vergleich aktueller Bahnentechnologien inkl. Zubehör

Studie zur Bewertung der langfristigen Eignung von Außendichtungsbahnen für die Herstellung von Unterspannungen und Unterdeckungen bei geneigten Dächern.

Einführung

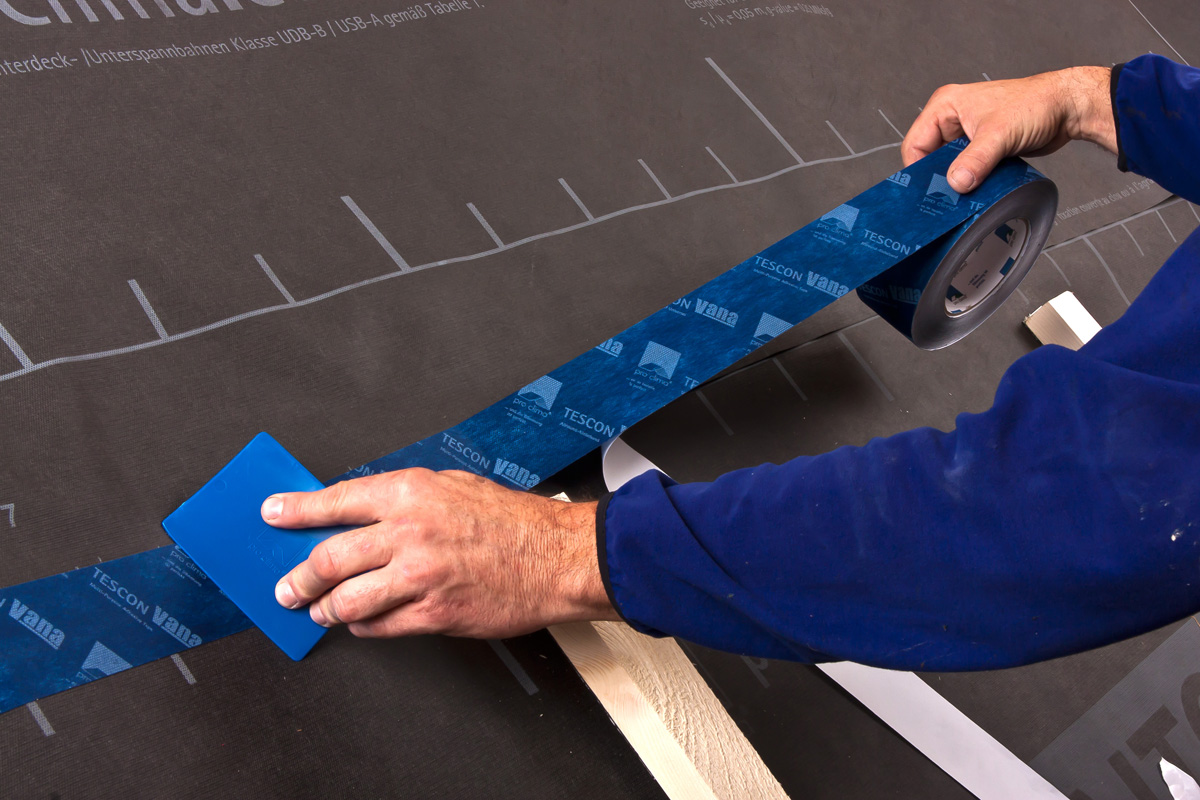

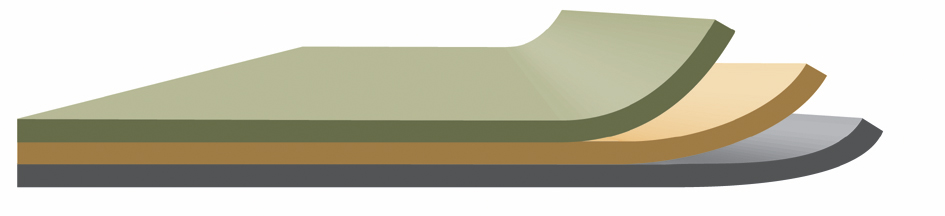

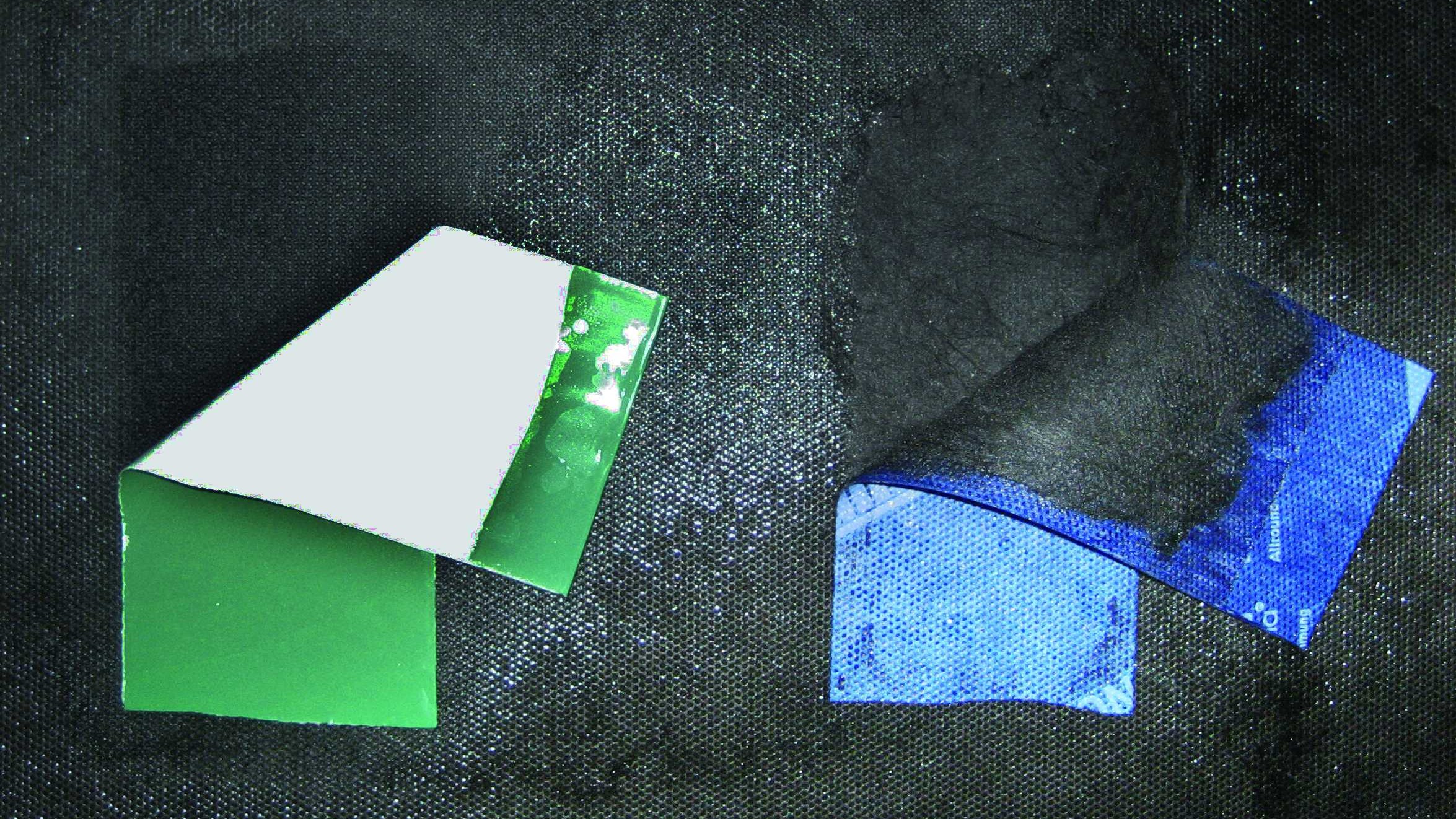

| Abb. 1: Moderne Unterdeckbahn als Außendichtung unter späterer Eindeckung |

Die Außendichtung einer wärmegedämmten Konstruktion bzw. einer Gebäudehülle soll allgemein sensible Bauteilschichten wie zum Beispiel Wärmedämmungen oder Holzbauteile vor äußeren Einflüssen schützen. Dies sind vor allem Witterungseinflüsse wie Regen, Schnee, Wind, Oberflächen- oder Grundwasser.

Hintergrund ist, dass eine Vielzahl an Baustoffen durch unzuträgliche Auffeuchtung Schaden nehmen können, beispielsweise durch die Bildung von pflanzlichen Schädlingen (Pilzen), welche die Substanz abbauen. Ferner erhöht sich die Wärmeleitfähigkeit bei stark aufgefeuchteten Dämmstoffen, wodurch diese einen Teil ihrer vorgesehenen Dämmwirkung verlieren.

Im Rahmen dieser Studie wird die Außendichtung von Holzbaukonstruktionen unter Dacheindeckungen im Bereich geneigter Dächer (Dachneigung ≥ 5°) behandelt.

Umgangssprachlich werden die Schichten oft als »zweite wasserführende Ebene« bezeichnet. Diese Bauteilschichten können durch geeignete Plattenwerkstoffe (zum Beispiel Holzfaserplatten mit entsprechender Hydrophobierung und Falzausbildung) oder Unterspann- / Unterdeck- / Unterdachbahnen (im Folgenden auch allgemein als Außendichtungsbahnen bezeichnet) hergestellt werden.

Viele Inhalte, beispielsweise zu den verschiedenen Technologien, Aufgaben und Anforderungen können auch auf den Wandbereich, also auf Wandschalungsbahnen, übertragen werden. Der Fokus dieser Studie liegt jedoch auf den Dachbahnen unterhalb geschlossener Eindeckungen, weshalb die Inhalte auch darauf bezogen werden. Bauwerksabdichtungen wie zum Beispiel im erdberührten Bereich oder Flachdachabdichtungen sind kein Bestandteil dieser Studie.

Insbesondere die technische Entwicklung von Außendichtungsbahnen ist seit der Jahrtausendwende weit vorangeschritten.

Dennoch kommen noch immer veraltete Technologien zum Einsatz, deren Nachteile meist nicht bekannt sind und auch oft nicht direkt sichtbar werden – die entsprechenden Bauteilschichten liegen ja in der Regel unter einen geschlossenen Dacheindeckung.

Aufgabe und Inhalt dieser Studie ist daher die wichtigsten Funktionen der Außendichtungsbahnen, die entsprechenden Technologien mit jeweiligen Eigenschaften und Unterschieden sowie Anforderungen an Material und Ausführung zu beschreiben.

Damit sollen Entscheidungsgrundlagen und Sicherheit bei der Planung der Außendichtung, der Auswahl der entsprechenden Materialien und der Ausführung gegeben werden.

Aufgaben der Außendichtung

| Möglichkeiten zur Erstellung einer Behelfsdeckung als Schutz der Konstruktion vor Witterung während der Bauzeit |

| Abb. 2: Abplanen eines Daches |

| Abb. 3: Einhausen bzw. Notdach |

| Abb. 4: Regensichernde Zusatzmaßnahme (hier verklebte Unterdeckbahn mit Nageldichtband) |

| Obligatorische Maßnahmen beim Einsatz von Unterdeckbahnen als Behelfsdeckung |

| Abb. 5: Verklebung von Nähten und Stößen mithilfe von Klebeband oder von Selbstklebezonen |

| Abb. 6: Abdichtung der Durchdringungen durch Befestigungsmittel der Konterlatte mit Nageldichtband /-masse oder durch nachgewiesene Abdichtungswirkung der Bahn selbst |

| Abb. 7: Witterungsschutz des fertigen Daches wird hauptsächlich durch die Eindeckung erzeugt. Dennoch kann Wasser z. B. bei Schlagregen hindurch treten. |

| Abb. 8: Weitere erhöhte Anforderungen z. B. aufgrund von konzentriertem Wasserlauf etc. beeinflussen die erforderliche Klasse der regensichernden Zusatzmaßnahme |

| Abb. 9: pro clima Broschüre »Regensichernde Zusatzmaßnahmen mit pro clima Bahnen nach ZVDH« (Download) |

Bevor auf die unterschiedlichen Bahnentechnologien und die jeweiligen Vor- und Nachteile bzw. Auswirkungen eingegangen werden kann, muss zunächst ein Verständnis für die Funktionen dieser wichtigen Bauteilschicht bestehen. Im Folgenden werden daher die prinzipiellen Aufgaben der Außendichtung von Baukonstruktionen aufgezeigt und allgemein erläutert.

Zunächst einmal müssen zwei Zustände des Gebäudes bzw. des jeweiligen Bauteils unterschieden werden:

- der noch nicht fertiggestellte Zustand während der Bauphase, wo die Außendichtung häufig auch temporär als Schutz vor Freibewitterung dient

- sowie das fertiggestellte Bauteil inklusive Dacheindeckung, die primär den Witterungsschutz sicherstellt, wo die Außendichtung über den gesamten Nutzungszeitraum des Gebäudes als zweite Dichtebene funktionieren muss.

Als allgemein anerkannte Regel der Technik für das Dachdeckerhandwerk und die entsprechenden Bauteilschichten gilt das »Regelwerk des Deutschen Dachdeckerhandwerks« aufgestellt und herausgegeben vom Zentralverband des Deutschen Dachdeckerhandwerks (im Folgenden abgekürzt als ZVDH-Regeln bezeichnet). Hier werden sowohl Aufgaben und Funktionen der Außendichtungsbahnen – und platten im Dachbereich definiert, als auch Mindestanforderungen an technische Eigenschaften der jeweiligen Produkte in sog. Produktdatenblättern sowie Anforderungen an die Ausführung festgelegt. Da die ZVDH-Regeln im Bereich Deutschland als maßgebend gelten, wird auf diese im Folgenden an entsprechender Stelle verwiesen.

Schutz der Konstruktion vor Wasser von außen während der Bauphase (Freibewitterung / Behelfsdeckung)

Zum Schutz des Gebäudes bzw. der Tragkonstruktion (z. B. Holz-Dachstuhl) bei Neubauten oder zum Schutz bestehender, ggf. ausgebauter und genutzter Gebäudeteile bei Erneuerung der Dachhaut, ist in der Regel ein Schutz vor äußeren Witterungseinflüssen erforderlich. In den ZVDH-Regeln wird für den Einsatz auf Dächern die sog. Behelfsdeckung definiert. Die Behelfsdeckung soll während der Bauarbeiten für einen begrenzten Zeitraum vorübergehenden Schutz sicherstellen.

Behelfsdeckungen können durch folgende Maßnahmen hergestellt werden:

- Abplanen – hierbei wird die betroffene Dachfläche mit geeigneten Bauplanen zusätzlich abgedeckt. Es sollte bei der Materialauswahl auf ausreichend wasserdichte und reißfeste Abdeckplanen geachtet werden. (siehe Abb. 2).

- Einhausen – hierbei wird vorübergehend über dem jeweiligen Dach behelfsmäßig eine vollständige Um- bzw. Überbauung mit entsprechend regensicherem Notdach erstellt. Dazu kommen häufig Gerüstbauteile und Planen zum Einsatz. (siehe Abb. 3).

- Regensichernde Zusatzmaßnahmen – hierbei werden Bauteilschichten, die sich im späteren Dach unterhalb der Eindeckung bzw. Lattung und Konterlattung befinden, auch während der Bauzeit als Witterungsschutz genutzt – also die Außendichtung, die im Rahmen dieser Studie behandelt wird. Materialien hierfür sind Unterspann- / Unterdeck- sowie Unterdachbahnen oder plattenförmige Werkstoffe, z. B. Holzfaser-Unterdeckplatten. (siehe Abb. 4).

Generell gilt, dass Anschlüsse und Durchdringungen regensicher auszuführen sind und ggf. eine geeignete Windsogsicherung vorzusehen ist. Auch die zur Herstellung der Behelfsdeckung verwendeten Materialien müssen selbstverständlich geeignet sein. Nach Regelwerk ist dies generell bei Unterdächern bzw. Unterdachbahnen der Fall und weiterhin bei Unterspannungen oder Unterdeckungen (aus Bahnen oder Plattenwerkstoffen), sofern diese für den Einsatz geeignet sind und vom jeweiligen Hersteller dafür empfohlen werden. Generell müssen die eingesetzten Werkstoffe den Produktdatenblättern des ZVDH-Regelwerkes entsprechen.

Im Produktdatenblatt für Unterdeckbahnen und Unterspannbahnen werden Anforderungen an technische Eigenschaften, wie beispielsweise

- Festigkeitswerte,

- Alterungsbeständigkeit

- und Wasser-, bzw. Schlagregendichtheit festgelegt.

2024 wurde vom ZVDH neu die zusätzliche Klasse UDB-eA für »nahtgefügte, diffusionsoffene Unterdeckbahnen für erweitere Anwendungen« eingeführt, womit homogen verschweißbare Unterdeckbahnen gemeint sind (siehe auch Kapitel "3.3.2 Diffusionsoffene, nahtgefügte Unterdeckbahnen").

Entsprechende Anforderungen an diese Bahnen sind im Produktdatenblatt diffusionsoffene Unterdeckbahnen für erweiterte Anwendungen (UDB-eA) festgelegt.

Der Hersteller macht Angaben zur maximalen Dauer der Freibewitterungszeit.

Hier gilt es genau hinzuschauen bzw. zu lesen! Einzelne Hersteller unterscheiden zwischen maximaler Freibewitterungsdauer im Hinblick auf UV-Beanspruchung der Bahn auf der einen Seite und maximaler Dauer für den Einsatz als Behelfsdeckung im Sinne der ZVDH-Regeln auf der anderen Seite.

Um Missverständnisse und Irritationen zu vermeiden, wird bei pro clima Außendichtungsbahnen kein Unterschied gemacht. Die maximale Freibewitterungsdauer gilt auch für den Einsatz als Behelfsdeckung. Eine Überschreitung der vom Hersteller angegebenen maximalen Freibewitterungszeit sollte im Hinblick auf die dauerhafte Funktionsfähigkeit der Bahnen unbedingt vermieden werden.

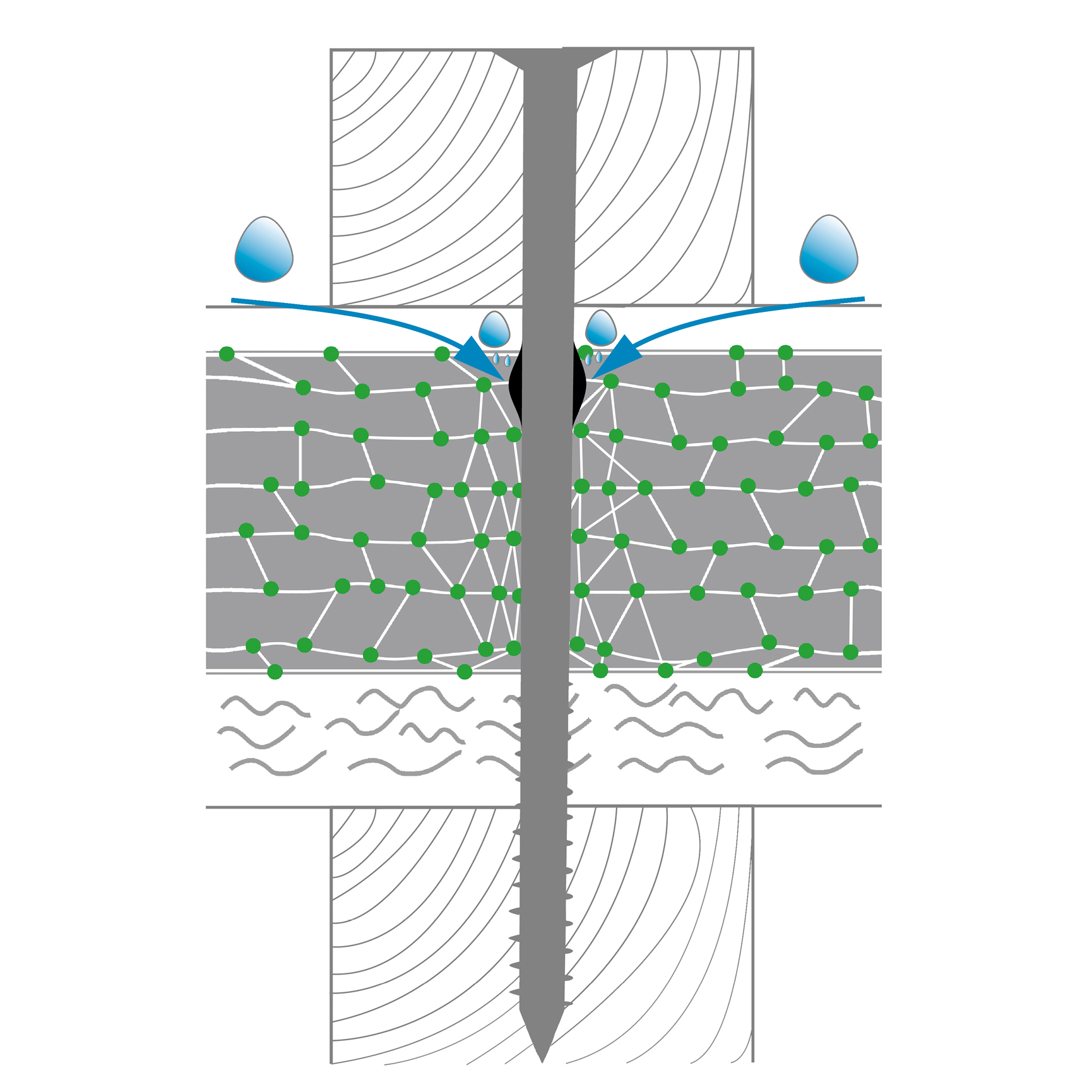

Wichtig bei der Verwendung von Unterdeckbahnen als Behelfsdeckung ist die regensichere Verklebung der Bahnenstöße (Nahtsicherung), sowie die Abdichtung der Durchdringungen von stiftförmigen Verbindungsmitteln (Nägel, Schrauben etc.) (siehe Abb. 5 und 6).

Die Perforationssicherung (z. B. durch Nageldichtbänder oder den Einsatz perforationssicherer Bahnen) ist bei der Verwendung einer Unterdeckbahn als Behelfsdeckung obligatorisch – unabhängig von der späteren Beanspruchung im eingedeckten (Nutzungs-) Zustand des Dachs. Dieser Umstand ist vielen Planern und Verarbeitern nicht bekannt. Nach ZVDH-Regeln müssen die eingesetzten Materialien den o. g. Produktdatenblättern entsprechen.

Zu beachten ist, dass eine Behelfsdeckung ganz allgemein keine vergleichbare Regensicherheit bieten kann, wie ein fertig eingedecktes Dach in Einheit mit einer regensichernden Zusatzmaßnahme darunter. Dies ist aber auch gar nicht Aufgabe der Behelfsdeckung. Das hängt alleine schon damit zusammen, dass die Behelfsdeckung durch eine Vielzahl an stiftförmigen Befestigungsmitteln perforiert wird und Anschlüsse nur behelfsmäßig hergestellt werden können (z. B. an Dachfenstern, Schornsteinen etc.). Die Regenbelastung der Behelfsdeckung ist außerdem ungleich höher, als später die der regensichernden Zusatzmaßnahme im eingedeckten Zustand. Die Behelfsdeckung stellt also bestimmungsgemäß nur eine temporäre, behelfsmäßige Maßnahme während der Bauzeit dar. Bei voller Bewitterung kann daher ein geringfügiger Feuchteeintrag nicht vollständig ausgeschlossen werden. Kleine Mengen an eindringendem Wasser müssen unter Umständen nicht zwangsläufig einen Mangel darstellen und ggf. toleriert werden. Genau kann das jedoch nur im Einzelfall vor Ort durch eine sachkundige Person beurteilt werden.

Schutz der Konstruktion vor Wasser von außen während der Nutzungsphase (eingedeckter Zustand)

Der Witterungsschutz erfolgt im fertiggestellten Zustand eines Daches überwiegend durch die eigentliche Dacheindeckung. Dennoch können flache Dachneigungen unterhalb der sog. Regeldachneigung (Erläuterung s. u.) bei Starkregenereignissen, starkem Wind, Flugschnee, Rückstau bei Schneeschmelze oder auch Beschädigungen der Dacheindeckung dazu führen, dass Wasser unter die Eindeckung gelangt. Für diese Fälle ist eine zweite wasserführende Schicht erforderlich – in den ZVDH-Regeln als Regensichernde Zusatzmaßnahme bezeichnet. Für diese Zusatzmaßnahmen werden in Abhängigkeit der Anforderungen unterschiedliche Klassen definiert, die sich durch Art des verwendeten Materials und Ausführung unterscheiden.

Die Beanspruchung der zweiten wasserführenden Schicht unterhalb der Dacheindeckung und somit die Entscheidung, welche Art der Außendichtung zu wählen ist, ist abhängig von der Wahrscheinlichkeit, dass Wasser unter die Dacheindeckung gelangt. Dabei ist entscheidend, welche Dachneigung vorliegt, welche Dacheindeckung gewählt wird, wie groß deren Regeldachneigung ist und wie viele sog. weitere erhöhte Anforderungen bei dem jeweiligen Dach bestehen.

Die Regeldachneigung ist die unterste Neigung, bei der eine Dacheindeckung als ausreichend regensicher gilt. Bei Unterschreitung dieser Regeldachneigung sind dann

hochwertigere Zusatzmaßnahmen durchzuführen. Angaben zu den unterschiedlichen Regeldachneigungen der entsprechenden Dacheindeckung können dem ZVDH-Regelwerk oder den jeweiligen Herstellerangaben entnommen werden.

Zu beachten ist insbesondere bei den Herstellerangaben der Unterschied zwischen Regeldachneigung und Mindestdachneigung – maßgebend ist die Regeldachneigung! Oft wird jedoch die Mindestdachneigung (z. B. bei Ausführung eines wasserdichten Unterdaches) angegeben bzw. beworben.

Außerdem ist zu beachten, dass Hersteller von Deckmaterialien (z. B. Dachziegeln) teilweise eine »Werksregeldachneigung« angeben, die unterhalb der vom ZVDH-Regelwerk angegebenen Regeldachneigung liegt. Hierbei sollten Planer und Handwerker berücksichtigen, dass sie ggf. von allgemein anerkannten Regeln der Technik abweichen. Diese Abweichung sollte dann dem Bauherren ausführlich erläutert und schriftlich bzw. sondervertraglich vereinbart werden.

Weitere erhöhte Anforderungen ergeben sich durch große Sparrenlängen (> 10 m), konzentrierten Wasserlauf auf Dachteilflächen, besondere Dachflächen (z. B. Gauben oder Tonnendächer), exponierte Lage, schnee- oder windreiche Gebiet (siehe Abb. 8).

Es wird dann unterschieden, ob keine weiteren erhöhten Anforderungen vorliegen und damit die Mindestanforderung ausreicht oder ob eine oder mehr erhöhte Anforderungen vorliegen und dann ggf. eine höherwertige Zusatzmaßnahme erforderlich ist.

In welche Beanspruchungs-Klasse das jeweilige Dach eingestuft wird und welche regensichernde Zusatzmaßnahme somit gewählt werden muss, kann man

- den Fachregeln für Dachdeckungen mit Dachziegeln und Dachsteinen und

- dem ZVDH-Regelwerk oder der pro clima Informationsbroschüre »Regensichernde Zusatzmaßnahmen (Download)« entnehmen.

In dieser Broschüre, die auf den Vorgaben des ZVDH-Regelwerks beruht, sind außerdem die weiteren notwendigen Informationen zu den »Klassen«, »zusätzlichen erhöhten Anforderungen« und den »Regeldachneigungen« aller gängigen Dacheindeckungen kompakt und übersichtlich zusammengestellt.

Schutz der Konstruktion vor Tauwasser von innen

| Abb. 10: Moderne Steildächer sind voll gedämmt und in der Tragebene unbelüftet. Hier sollten hoch diffusionsoffene Unterdeckbahnen eingesetzt werden, damit möglichst viel Feuchte nach außen entweichen kann. |

| Abb. 11: Bei fehlender Winddichtung (links) kann Wind durch den Dämmstoff strömen und Wärme abführen. Bei winddichter Umschließung (rechts) wirkt die stehende Luft im Dämmstoff planmäßig wärmedämmend. |

Im Hinblick auf den Tauwasserschutz, also dem Schutz der Konstruktion vor Feuchteeintrag aus der Innenraumluftfeuchte vorwiegend während der Tauperiode, sollten Holzbaukonstruktionen stets ein möglichst großes Bauschadensfreiheitspotenzial aufweisen. Dies wird erreicht durch wiederum möglichst hohe Trocknungsreserven – auch für unvorhergesehenen Feuchteeintrag beispielsweise durch Leckagen in der luftdichten Gebäudehülle.

Vereinfacht kann man sagen, dass Holzbauteile mindestens auf einer Bauteilseite (außen und/oder innen) eine Austrocknung konstruktiv ermöglicht werden muss.

Auf der Bauteilaußenseite sollte die Konstruktion daher so diffusionsoffen (dampfdurchlässig) wie möglich ausgelegt sein, um schon während der kalten Jahreszeit (Tauperiode), wenn der Wasserdampfdiffusionsstrom in der Regel vom Gebäudeinneren zur Außenluft gerichtet ist, Austrocknung nach außen zu ermöglichen.

Da die Außendichtung unterhalb einer belüfteten Dacheindeckung oder hinter einer hinterlüfteten Fassadenbekleidung quasi direkt an die Außenluft angrenzt bzw. hier Feuchtigkeit an die Belüftungsebenen abgegeben werden muss, kommt dem Diffusionswiderstand dieser Bauteilschicht eine erhöhte Bedeutung zu. In der Regel sollten die als

Außendichtung verwendeten Materialien (Bahnen oder Platten) daher so diffusionsoffen wie möglich gewählt werden. (siehe Abb. 10)

Schutz der Wärmedämmung vor Winddurchströmung

Das Funktionsprinzip von Wärmedämmstoffen, vor allem faserförmiger Materialien, basiert auf Hohlräumen, die mit unbewegter Luft gefüllt sind. Wird diese stehende Luft verwirbelt oder durchströmt, nimmt die Dämmwirkung erheblich ab, da Wärme durch Konvektion abgeführt wird. Man spricht auch von »Windwashing«, da der durchströmende Wind quasi in der Dämmschicht enthaltene Wärme »herausspült«. Die Wärmedämmung kann dann also nicht mehr die Dämmleistung erbringen, die vorausgesetzt wird bzw. errechnet wurde. Hohe Energieverluste sind die Folge.

Um die Dämmung vor Winddurchströmung zu schützen, ist daher eine Winddichtheitsschicht erforderlich. Zitat DIN 4108-7:2011-01:

»Winddichtheitsschicht: (Bauprodukt) Schicht, meist außenseitig der Wärmedämmung verlegt, die das Einströmen von Außenluft in die Konstruktion und den Wiederaustritt an anderer Stelle erschwert.«

Diese Winddichtheitsebene verhindert bzw. vermindert den Eintritt kalter Außenluft aber auch Zirkulationsströmungen in den Gefachen.

So wird nicht nur die Dämmwirkung erhalten, sondern auch die Konstruktion selbst weiter vor Schäden geschützt, da durch Auskühlung bedingter Kondensatausfall verhindert wird (siehe Abb. 11).

Wie groß der Einfluss von Leckagen in der Winddichtungsebene ist, zeigt eine umfassende Untersuchung der Holzforschung Austria, die aufbauend auf den Forschungsergebnissen einen Leitfaden erstellt hat, der die notwendige Ausführungsqualität des winddichten Anschlusses an Traufe und Ortgang definiert.

Auch andere Forschungsberichte wie zum Beispiel von Bednar und Deseyve (2010) am Institut für Baustofflehre, Bauphysik und Brandschutz, TU-Wien [1] zeigen sehr deutlich den negativen Einfluss von Wind auf die Wärmedämmung.

Hier ist zu erkennen, dass der effektive U-Wert einer Dachkonstruktion im Traufbereich direkt mit der Winddurchströmung zusammenhängt.

Teilweise erhöht sich der U-Wert und damit der Wärmeverlust auf das bis zu Sechsfache!

Damit der Wärmedämmstoff winddicht abgeschottet ist, sind einerseits winddichte Schichten aus entsprechenden Bahnen oder Plattenmaterialien und andererseits die entsprechend winddichte Abdichtung (z. B. Verklebung) von Stößen, Überlappungen und Anschlüssen erforderlich.

Technologien

| Abb. 12: Kaltdachaufbau der Vergangenheit: Aufgrund diffusionshemmender Unterspannbahnen war zwischen Bahn und Dämmung eine Hinterlüftung erforderlich. |

| Abb. 13: Alte zerstörte Unterspannbahn (sog. »Gitterfolie«) – die Ausgasung flüchtiger Weichmacher führte zu starker Versprödung. |

| Abb. 14: Dreilagiger Aufbau einer Unterdeckbahn - beidseitig schützen Vliese die dünne Funktionsschicht. Diese Membran kann verschiedene Wirkungsweisen aufweisen (z. B. mikroporös oder monolithisch). 1: Deckvlies 2: Membran 3: Schutzvlies |

Wie bereits erwähnt, können vor allem Dacheindeckungen oder Fassadenbekleidungen mit Fugen (z. B. schuppenförmige Eindeckungen mit Dachziegeln oder Brettschalungen im Wandbereich) keinen absoluten Schutz vor Wasser und Winddurchströmung von außen bieten.

Durch Flugschnee, windeingetriebenen Regen bzw. Schlagregen besteht die Gefahr, dass Wasser durch die Fugen hinter die äußere Bekleidung / Eindeckung dringt und dort Schäden verursacht. Schon seit längerer Zeit bestehen an die Außenhülle des Gebäudes Anforderungen hinsichtlich des Wärmeschutzes, die auch kontinuierlich steigen. Es droht jedoch die Verschlechterung der Dämmwirkung, was wiederum mit höheren Kosten für Energie und einer Reduzierung des Nutzungskomforts verbunden ist. Mit den genannten Hintergründen würde bereits in der Vergangenheit verschiedenste Maßnahmen getroffen, um die Problemstellen zusätzlich abzudichten.

Technologien der Vergangenheit

Im Dachbereich wurden hierzu beispielsweise Fugen mit sog. Spließen (dünne Holzschindeln) hinterlegt. Beim Eindecken z. B. von Biberschwanz-Einfachdeckungen wurden diese Spließe dann hinter der Fuge der einzelnen Ziegel eingelegt, um hier eindringendes Wasser auf den nächstunteren Ziegel zu führen.

In Norddeutschland wurden teilweise sogenannte Pappdocken verwendet. Diese bestanden aus Abschnitten von Dachpappe (Bitumen), in welche die Dachziegel oder -steine dann beim Eindecken eingeschlagen wurden. Durch die Erwärmung der Dacheindeckung durch Sonneneinstrahlung, sind die Pappdocken und Dachziegel miteinander verschmolzen, so dass die Eindeckung regensicher war.

Eine andere Methode war es, die Dachziegel bzw. Fugen von innen mit einem Mörtel zu verstreichen.

Im Wandbereich wurden Fassadenbekleidungen (Brettschalungen oder kleinformatige Platten) oft ohne zusätzliche regensichernde Maßnahme verwendet. Aufgrund der senkrechten Flächen ist hier die Gefahr, dass z. B. bei Schlagregenereignissen Wasser eindringt geringer als im Dachbereich. Außerdem befand sich in der Regel hinter der entsprechenden Verkleidung eine Mauerwerkswand, die nicht so sensibel auf Wasser reagiert wie ein hölzerner Dachstuhl oder faserförmige Wärmedämmung.

Später wurden erste, technisch recht einfache Bahnen unterhalb der Eindeckung verlegt, um darunterliegende Räume oder Bauteilschichten vor Schlagregen und Flugschnee zu schützen - zunächst Bitumenbahnen (auf Dachschalung oder frei gespannt) und später auch Kunststoffbahnen aus PE. Um die Reißfestigkeit zu erhöhen, wurden teilweise Gittergelege aufgeklebt oder einlaminiert. Umgangssprachlich werden diese Bahnen oft als »Gitterfolie« bezeichnet.

Beide Bahnen bzw. Materialien haben gemeinsam, dass diese sehr stark dampfbremsend, je nach Definition quasi dampfdicht sind.

Mit diesem Hintergrund waren wegen des Tauwasserschutzes in Kombination mit diesen Bahnen keine unbelüfteten, vollgedämmten Konstruktionen möglich.

Die Balkengefache wurden daher nur teilgedämmt, sodass oberhalb der Wärmedämmung ein Luftspalt als Hinterlüftungsebene verblieb → ein sog. »Kaltdach« (siehe Abb. 12).

Diese Bauweise hat jedoch mehrere Nachteile.

Unter anderem ist die Wärmedämmung nicht vor Winddurchströmung geschützt, was mit einer reduzierten Dämmwirkung verbunden ist.

Zusätzlich sind die Konstruktionen ineffizient, da nur unvollständig gedämmt.

Darüber hinaus hat sich bei den »Gitterfolien« herausgestellt, dass diese sehr schnell altern und verspröden. Es ist daher keine Seltenheit, wenn bei Arbeiten am Dach festgestellt wird, dass von der ursprünglichen Gitterfolie nur

noch das Gitter vorhanden ist oder die Folie ohne großes Zutun zerbröselt (siehe Abb. 13).

Aktuell verfügbare Technologien

Was Dächer anbelangt, so sind die oben genannten Maßnahmen der »Fugenabdichtung « (Spließe, Pappdocken, verstrichene Ziegel) entsprechend der aktuellen allgemein anerkannten Regeln der Technik (Dachdecker-Regelwerk) nicht mehr zulässig. Abgesehen von »untergeordneten Gebäuden« sind heutzutage vollflächige Bauteilschichten aus Bahnen oder geeigneten Platten unterhalb der Eindeckung erforderlich.

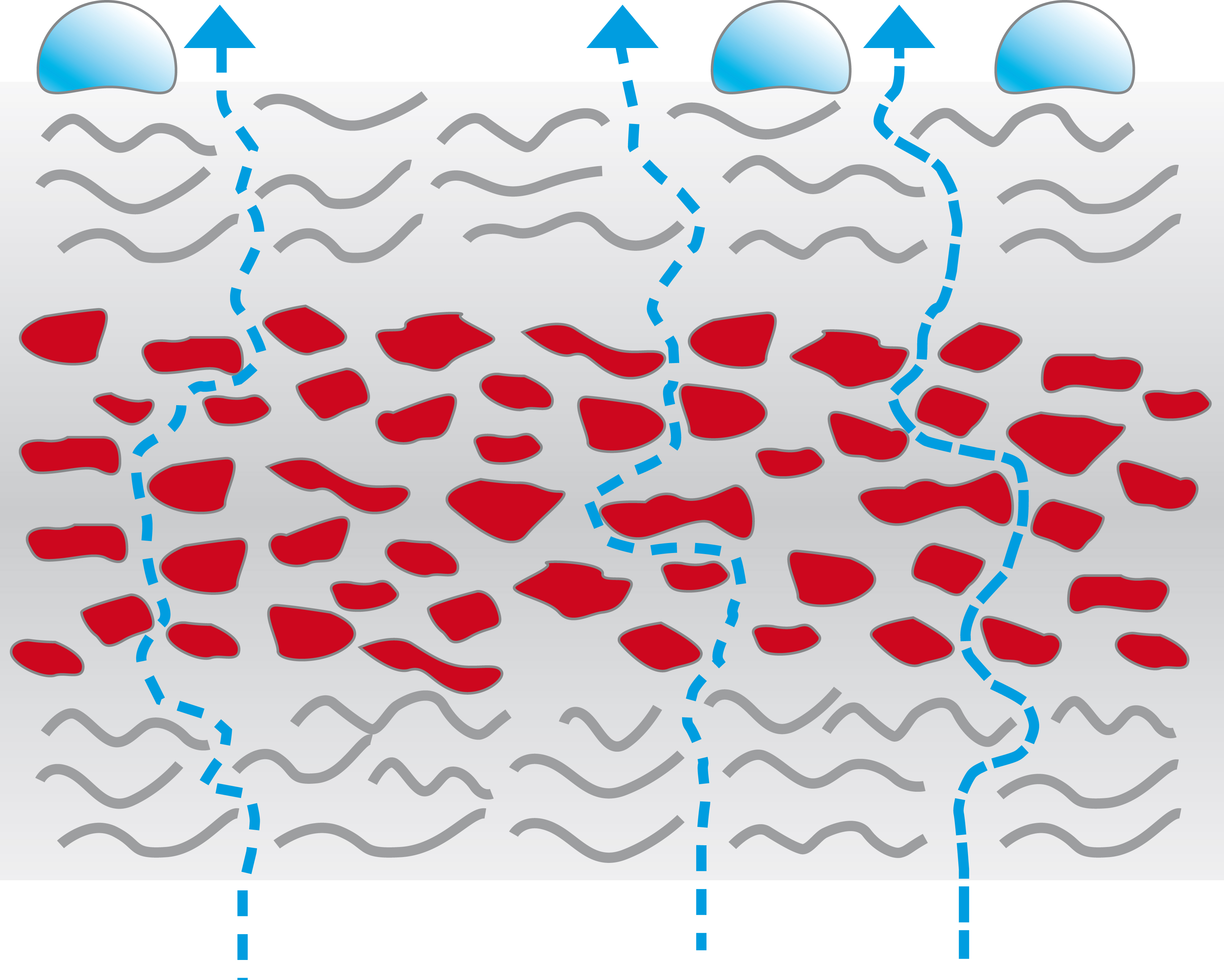

Moderne Unterspann- und Unterdeckbahnen sind diffusionsoffen, also wasserdampfdurchlässig, damit Feuchtigkeit (z. B. aus dem beheizten Innenraum) während der Tauperiode an die Außenluft abgeführt werden kann, um Wärmedämmung sowie Holzkonstruktionen trocken zu halten.

Zur Herstellung diffusionsoffener Bahnen stehen unterschiedliche Technologien zur Verfügung. Diese werden im Folgenden erläutert.

Mikroperforierte Bahnen

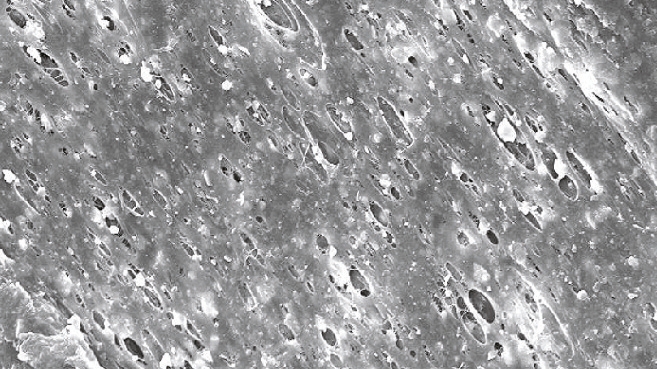

| Abb. 15: Mikroporöse Funktionsschicht – Mikroskopaufnahme mit 1000-facher Vergrößerung, gut erkennbar die Mikroporen |

| Abb. 16: Monolithische Membran – Mikroskopaufnahme mit 1000-facher Vergrößerung, geschlossene / porenlose Funktionsschicht |

| Abb. 17: Unterschiedlicher Bahnenaufbau. Oben: 3-lagige Unterdeckbahn mit Funktionsschicht zwischen zwei Schutzvliesen. Unten: 2-lagige Unterdeckbahn; hier befindet sich die Funktionsschicht oberseitig eines Trägervlieses. |

| Abb. 18: Testbottle als einfache Möglichkeit zur Feststellung von Mikroporen – mittels Handpumpe wird Druck unter der Bahn der Bahn aufgebaut; bei Mikroporen dringt Luft hindurch und steigt blasenförmig im Wasser auf. |

Bei den mikroperforierten Bahnen handelt es sich um eine relativ alte Technologie, welche bereits in den 80iger Jahren des vergangenen Jahrhunderts im Dachbereich eingesetzt wurde und heutzutage kaum mehr verbreitet ist. Die Bahnen, in der Regel aus PE-Kunststoff, werden in der Produktion mit Nadelwalzen gelöchert, also perforiert. Die »Löcher« sind bei Gegenlicht mit bloßem Auge erkennbar. Diese Mikroporen weisen eine Form und Größe auf, die verhindert dass Flüssigwasser aufgrund der Tropfenform, die dieses wegen der Oberflächenspannung von Wasser ausbildet, hindurchdringt.

Da die Poren eingestochen werden, haben diese einen trichterförmigen Längsschnitt. Am spitz zulaufenden Ende des Trichters, sind die Perforationen dann gegenüber Wassertropfen relativ dicht. Sie sind dort jedoch so groß, dass Wasserdampfmoleküle die Bahn passieren können. Damit sollen die Bahnen gegenüber flüssigem Wasser ausreichend undurchlässig und gleichzeitig offen für Wasserdampfdurchgang sein. Sehr niedrige Diffusionswiderstände werden mit dieser Technologie in der Regel jedoch nicht erreicht. So sind beispielsweise sd-Werte von ca. 3 m, was per Definition eigentlich sogar als dampfbremsend gilt, üblich bei entsprechenden Bahnen.

Ein weiterer Nachteil dieser Technologie ist der »Zelteffekt«, der in Verbindung mit den jeweiligen Bahnen auftreten kann. Hierbei wird Wasser durch die Perforationen eingezogen, wenn rückseitig ein saugfähiges Material, beispielsweise faserförmiger Gefachdämmstoff, direkt anliegt. Dieser Effekt ist vergleichbar mit dem Phänomen, das auftritt wenn Personen, Kleidung oder ähnliches direkt innen an Leinwandzeltwänden anliegen und an den Berührungspunkten nass werden.

Spinnvliese

Bei Spinnvliesen (Spunbond) handelt es sich um Vliesstoffe, die als Gewebe aus langen Fasern bestehen. Zur Herstellung wird ein Polymer (z. B. HDPE) thermisch geschmolzen und anschließend durch eine Düse in sehr dünne, endlos lange Fasern (Filamente) geformt. Die Filamente werden dann durch einen Luftstrom oder mechanisch abgezogen. Nach der Verfestigung erfolgt das Verstrecken zu Vliesen.

Beim Schmelzblasverfahren (auch Meltblown genannt) werden die flüssigen Filamente durch Heißluftstrom »zerrissen«. Aus den dadurch entstandenen, anschließend abgekühlten feinen Einzelfasern entstehen Mikrofaservliese. Die Fasern der Meltblown-Vliese sind deutlich kleiner gegenüber den Spunbondfasern. Dadurch entstehen dichtere Vliese, die aber eine geringere Festigkeit aufweisen.

Es gibt auch Verbundmaterialien, bei denen mehrere verschiedene Vliese als Laminate produziert werden – z. B. SMS (Spunbond-Meltblow-Spunbond). SMS besteht aus zwei Lagen Spinnvlies und einer mittleren Schicht aus schmelzgeblasenen Fasern. Damit sollen die positiven Eigenschaften beider Materialien kombiniert werden: die höhere mechanische Festigkeit der Spinnvliese mit der höheren Dichtigkeit der kleinfasrigen Meltblown-Materialien.

Mikroporöse Bahnen

Bei diesen Unterspann- bzw. Unterdeckbahnen kommen überwiegend Membranen aus Polypropylen als geschlossene Folie zum Einsatz. Polypropylen an sich ist diffusionsdicht.

Um hierdurch Wasserdampftransport zu ermöglichen, also Diffusionsoffenheit zu erzeugen, wird in der Produktion der PP-Folie zur Porenbildung Calciumcarbonat zugegeben und diese überdehnt (gestretcht). Dadurch entstehen pro Quadratmeter mehrere Millionen bis Milliarden kleine Mikroporen mit einem Durchmesser von 0,02 bis 1 μm. Der Schutz vor Flüssigwasser basiert darauf, dass Wassertropfen die sich aufgrund der Oberflächenspannung ausbilden, nicht durch die Poren gelangen können. Wassertropfen weisen eine Größe von circa 100 μm und mehr auf. Die Mikroporen sind dementsprechend hundert bis mehrere tausendmal kleiner.

Wasserdampfmoleküle haben im Vergleich dazu eine Größe von circa 0,00004 μm und können durch den Kapillareffekt die Membran bzw. die Mikroporen passieren (siehe Abb. 15).

Monolithische Bahnen, 3-lagig

Weit verbreitet sind mehrlagige Bahnen, bei denen der Funktionsfilm beidseitig durch Vliese abgedeckt ist. Diese bieten dann ein Stück weit Schutz vor mechanischer Beanspruchung und UV-Belastung für den Film, der wiederum für wichtige technische Eigenschaften wie Diffusionsoffenheit, Wasser- und Schlagregendichtheit die entscheidende Rolle spielt (siehe Abb. 14).

Bei modernen Unterdeck-/Unterspannbahnen kommen hierbei monolithische Funktionsfilme zum Einsatz. Wesentlicher Unterschied zu der herkömmlichen Mikroporentechnologie ist, dass diese Membranen grundsätzlich porenfrei sind. Die Membranen sind dadurch sehr dicht gegenüber dem Durchgang von Flüssigwasser.

Wasserdampf wird aktiv entlang der Molekularstruktur der Funktionsschicht transportiert – im Prinzip über Diffusion, die zusätzlich verstärkt wird durch Wasserstoffbrückenbindungen. Hierbei entstehen Kräfte zwischen polaren Gruppen der Polymerketten der Funktionsschicht auf der einen Seite, sowie den polaren Wassermolekülen auf der anderen Seite.

Aufgrund dieser »Wasseranziehung« spricht man auch von hydrophilen Membranen. Bei den entsprechenden pro clima Bahnen kommen ausschließlich monolithische Funktionsschichten mit einer TEEE-Membran (Thermoplastischer Elastomer Ether Ester) zum Einsatz. Hierbei wird ein Polyester um Polyethergruppen ergänzt, um die zuvor genannten hydrophilen Eigenschaften zu erreichen (siehe Abb. 16).

Die Funktionsschicht wird in der Produktion flüssig zwischen den Vliese (meist aus Polypropylen) aufgebracht und mittels Walzen verdichtet. Dadurch entsteht ein starker mechanischer Verbund.

Demgegenüber gibt es am Markt dreilagige Bahnen mit mittiger TPU-Funktionsschicht (thermoplastischem Polyurethan). Diese wird dann jedoch in der Regel als dünne Folie mit zusätzlichem Klebstoff (z. B. Acrylat) auf den Vliesen verklebt. Diese Verklebungen haben wiederum den Nachteil, dass sie meist nicht sonderlich temperaturbeständig sind (sowohl im kalten, als auch sehr warmen Temperaturbereich). Daher neigen die Bahnen unter Temperatureinfluss eher zur Delaminierung. Da hier aus Kostengründen meist auch recht dünne TPU-Schichten zum Einsatz kommen, weisen die jeweiligen Bahnen oft eine geringere Beständigkeit auf, als beispielsweise zweilagige TPU-Bahnen (siehe nächster Absatz).

Monolithische Bahnen, 2-lagig

Beim 2-lagigen Aufbau befindet sich gegenüber dem 3-lagigen die Funktionsschicht, meist thermoplastischem Polyurethan (TPU), auf einem Trägervlies (z. B. aus Polyester) als Beschichtung (siehe Abb. 17).

Dies hat den Vorteil, dass bei Anschlüssen die Dichtebene (TPU) direkt verklebt wird und nicht ein darüberliegendes Deckvlies, wie es beim 3-lagigen Aufbau der Fall ist. Im Herstellungsprozess wird das TPU in der Regel flüssig auf das Trägervlies mittels Co-Extruder aufgebracht.

Die flüssige Beschichtung dringt auch hier in das Vlies ein Stück weit ein und umschließt dabei teilweise die Vliesfasern. Zusätzlich entsteht eine chemische Bindung zwischen TPU und Polyester. Durch beide Aspekte wird ein sehr starker Verbund der beiden Lagen erreicht, was die Gefahr der nachträglichen Delaminierung in die einzelnen Schichten deutlich reduziert.

Die TPU-Beschichtung hat weiterhin den Vorteil, dass diese materialbedingt sehr dehnfähig (bis 700 %) und sehr robust gegenüber mechanischer Belastung beim Begehen der Bahn während der Bauzeit ist.

Auch gegenüber UV-Strahlung weist TPU eine erhöhte Beständigkeit auf verglichen mit anderen Materialien, die bei entsprechenden Unterdeckbahnen zum Einsatz kommen.

Die (monolithische) Funktionsweise hinsichtlich des Feuchtetransports ist prinzipiell ähnlich der des 3-lagigen Aufbaus (siehe vorherigen Absatz "Monolithische Bahnen, 3-lagig").

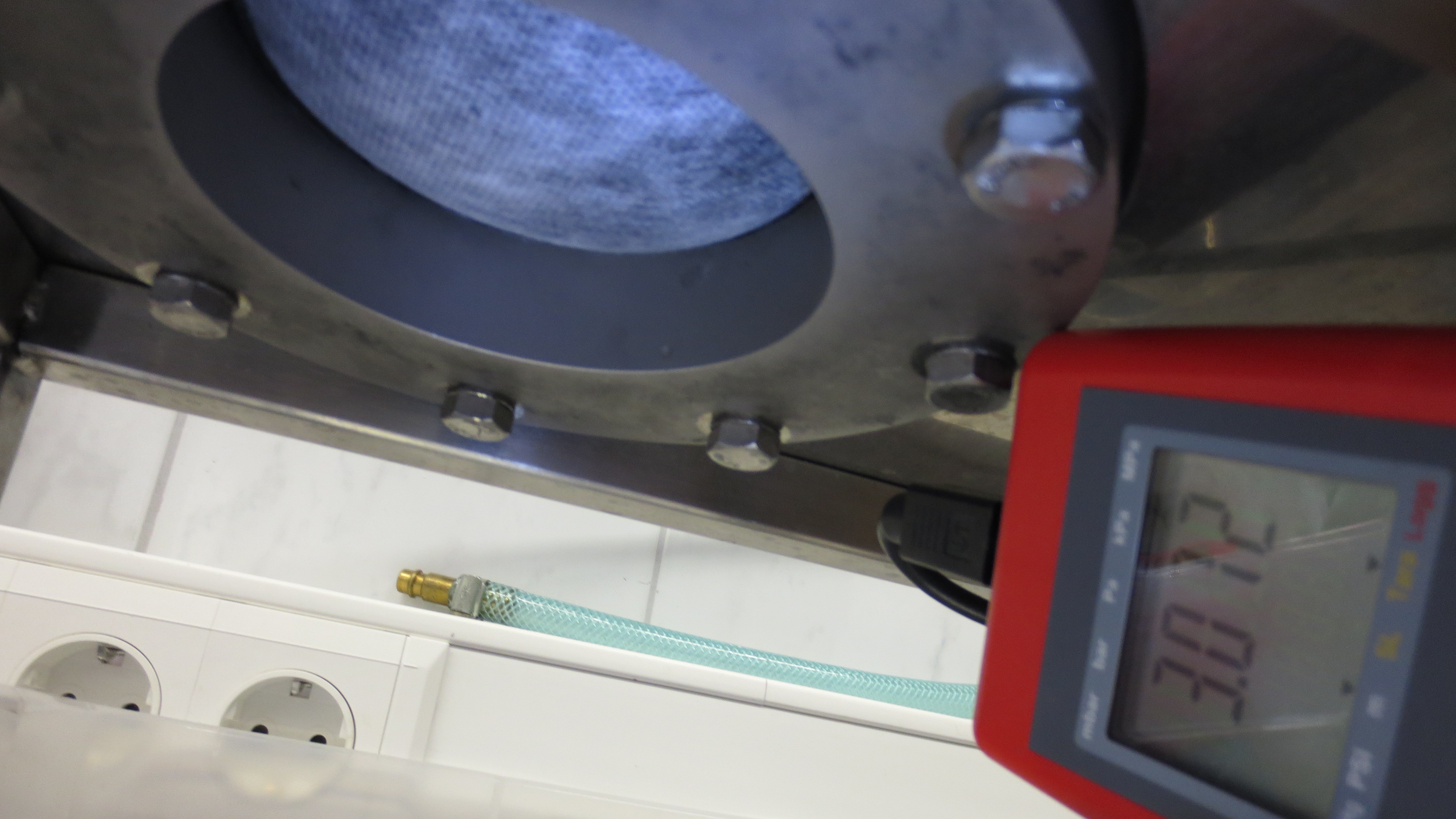

Testmöglichkeit

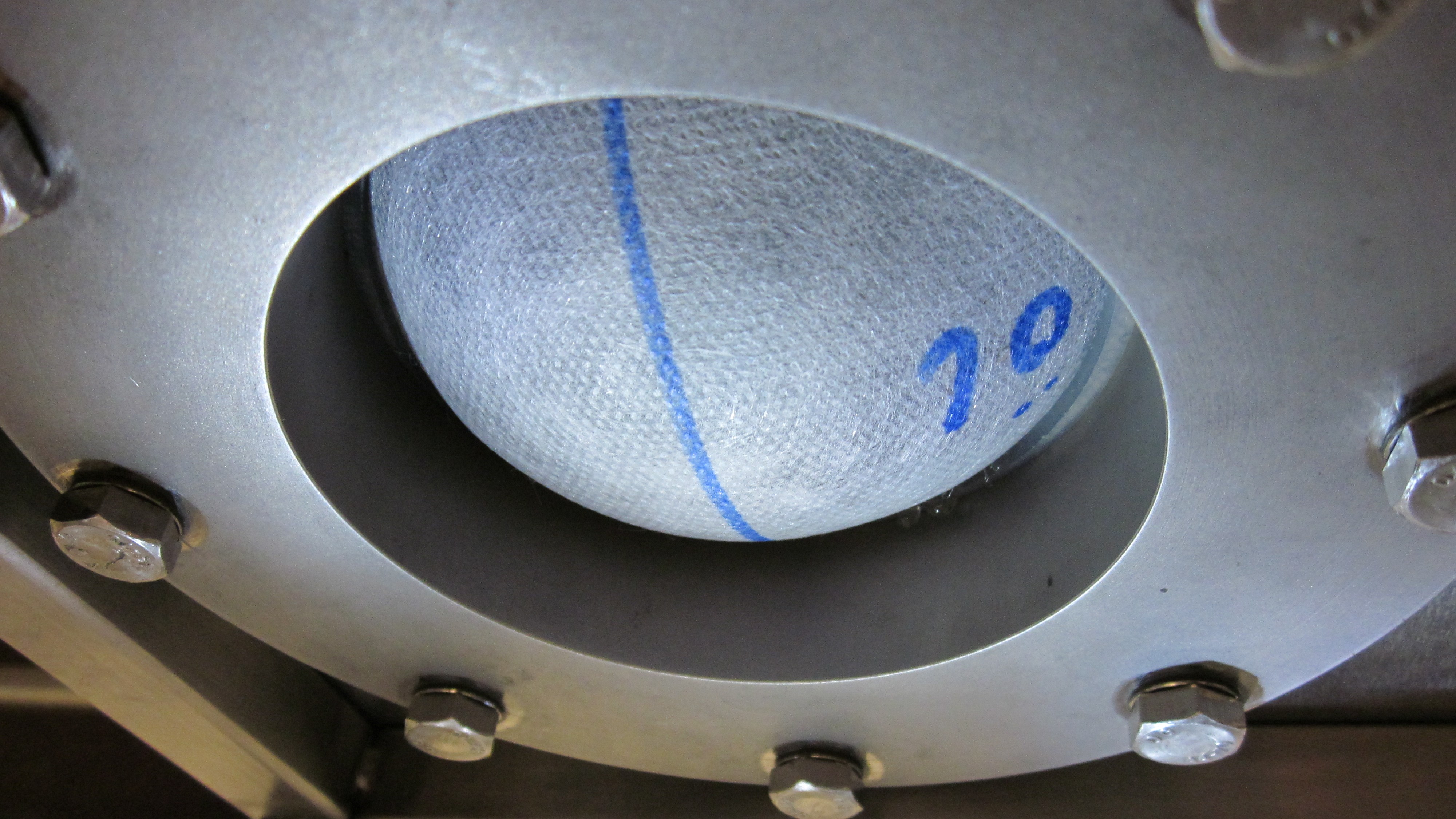

Um zu prüfen, ob eine Unterdeck- / Unterspannbahn über Poren (mikroperforiert /mikroporös) oder einen monolithischen (geschlossenen) Funktionsfilm verfügen, gibt es einfache Test möglichkeiten. Dazu können beispielsweise Proben des jeweiligen Materials in einer Testbottle eingespannt werden (siehe Abb. 18).

Hierbei wird ein Ausschnitt aus der Bahn zwischen zwei Kammern dicht eingespannt. In einer Kammer befindet sich Wasser, in der anderen Luft. Nun wird die Testbottle so ausgerichtet, dass oben auf dem Bahnenmuster die Wasserschicht steht. Mittels Druckluft (z. B. durch einen Handblasebalg) wird nun in der Luftkammer unterhalb des Materialprobe Überdruck erzeugt. Bei mikroporösen Bahnen steigen dann im Wasser Luftblasen auf – ein eindeutiger Beleg für kleinste Löcher / Poren in der Bahn. Bei monolithischen Bahnen kann keine Luft durch die Bahn hindurchdringen. An der pulsierenden Bewegung der Bahnenprobe ist zu erkennen, dass auf diese Druck einwirkt. Es steigen jedoch keine Luftblasen auf.

Unterdachbahnen / nahtgefügte Unterdeckbahnen

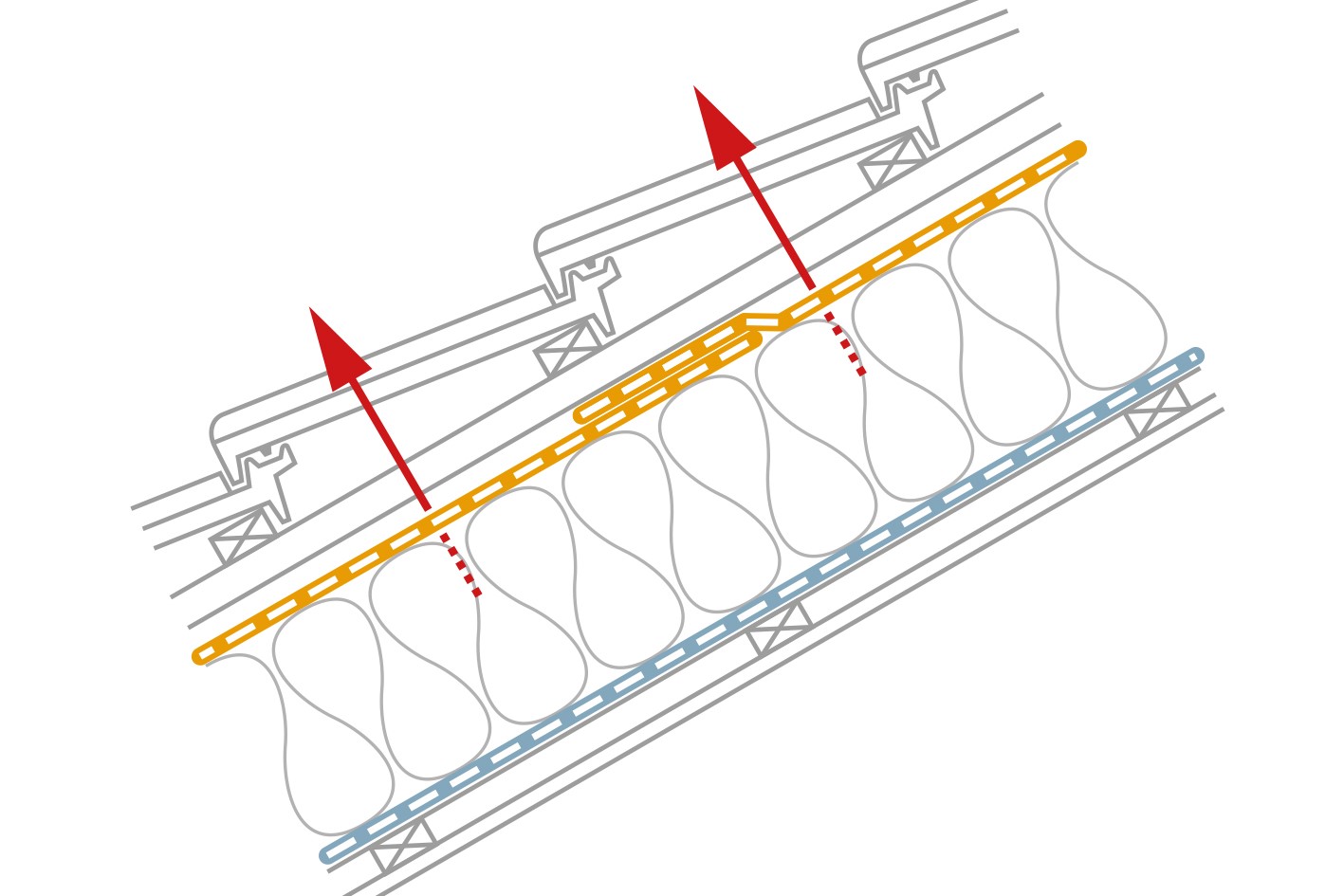

| Abb. 19: Nahtgefügte Unterdeckung mit eingebundener Konterlatte – regensichernde Zusatzmaßnahme der höchsten Klasse; diese Maßnahme bietet sehr hohe Regensicherheit, auch bei besonders niedrigen Dachneigungen. |

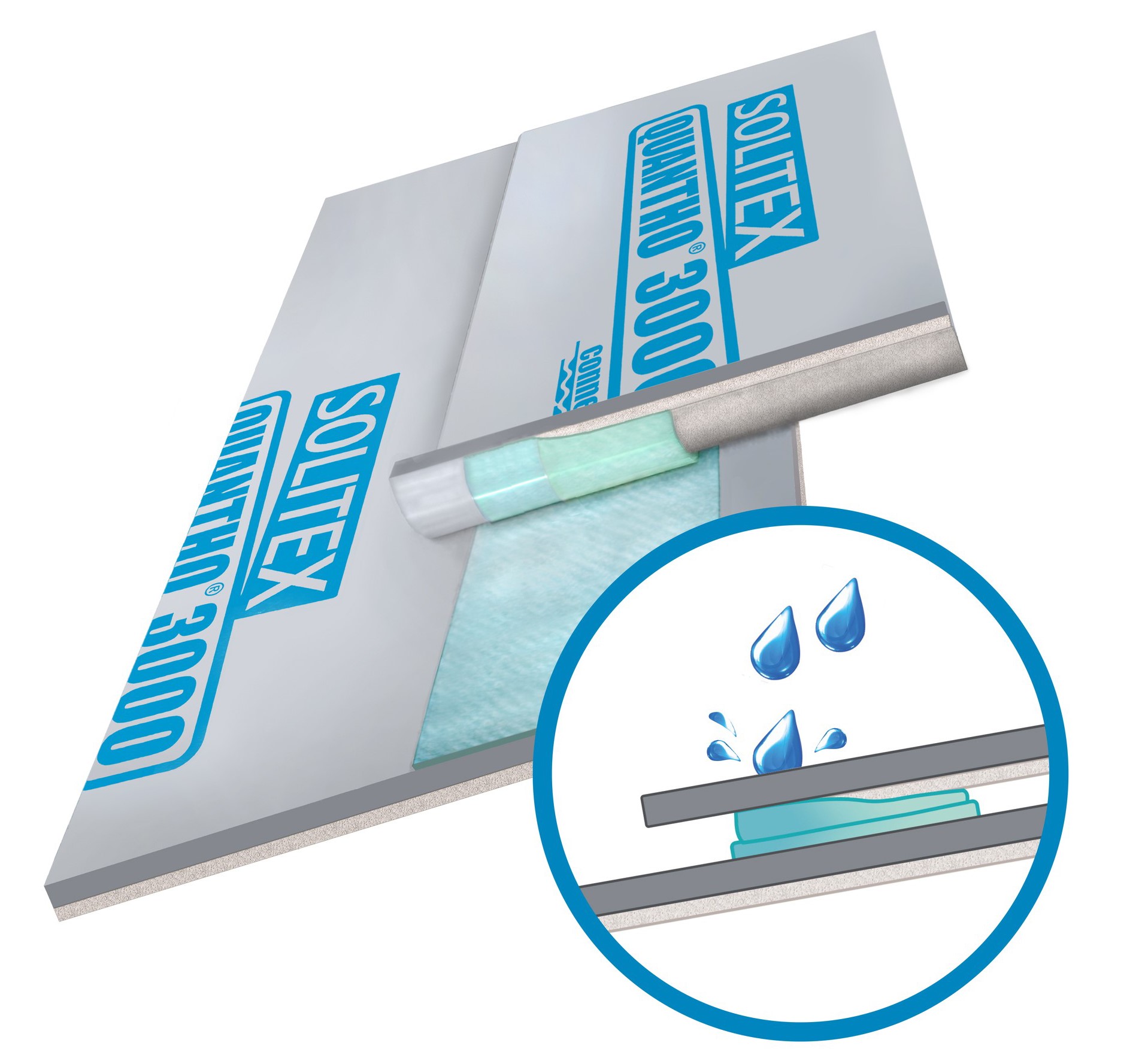

| Abb. 20: Unterschiedlicher Aufbau. Oben: Unterdeckbahn mit Funktionsschicht zw. zwei Schutzvliesen. Unten: homogen verschweißbare, »nahtgefügte« Unterdeckbahn; hier befinden sich die Funktionsschichten beidseitig außen auf einem Trägervlies. |

Unterdachbahnen sind für regensichere oder wasserdichte Unterdächer erforderlich. Unterdächer stellen die höchste Klasse (1 und 2) der regensichernden Zusatzmaßnahmen nach den aktuell gültigen Dachdecker-Regeln dar.

Alternativ können die Klassen 1 und 2 mit nahtgefügten Unterdeckbahnen (UDB-eA) hergestellt werden. Die Klassen 1 und 2 kommen im Gegensatz zu Unterdeckungen und Unterspannungen bei relativ flach geneigten Dächern, wo die Regeldachneigung der Dacheindeckung (ggf. deutlich) unterschritten wird, zum Einsatz. Diese Zusatzmaßnahmen werden beispielsweise durch Schlagregen, Flugschnee etc. stärker beansprucht und müssen dahingehend auch mehr Sicherheit bieten, als Unterdeck- / Unterspannbahnen.

Dies wird erreicht durch eine homogen Verschweißung der Bahnen untereinander, welche kennzeichnend ist für Zusatzmaßnahmen der Klasse 1 und 2. Homogen verschweißte Bahnen sind deutlich regensicherer als verklebte Unterdeckbahnen.

Der Unterschied zwischen Klasse 1 und Klasse 2 liegt in der Ausführung:

Bei Klasse 1 werden die Konterlatten zusätzlich mit eingebunden bzw. eingeschweißt (siehe Abb. 19),

wohingegen bei Klasse 2 die Bahn einfach unterhalb der Konterlatten durchläuft und lediglich der Einbau einer Nageldichtung erforderlich ist.

Für Klasse 1 und 2 sind jedoch teilweise dieselben Bahnenmaterialien vorgesehen.

Diffusionsdichte Unterdachbahnen: Bitumen, Kunststoffbahnen

In der Vergangenheit wurden hauptsächlich Bitumenbahnen (»Dachpappe«) auf Dachschalungen aus Massivholzbrettern verwendet.

Nachteil der Bitumenbahn ist (unter anderem), dass das Material dampfsperrend wirkt. Auf der Außenseite von Bauteilen bzw. Wärmedämmkonstruktionen sollte der Aufbau jedoch möglichst diffusionsoffen gestaltet werden, damit eingedrungene Feuchte nach außen entweichen kann. Da dies bei Verwendung von Bitumenbahnen auf der Außenseite nicht bzw. kaum möglich ist, wird hierbei oft eine Hinter- oder Belüftung vorgesehen. In dieser Ebene, unterhalb der stark dampfbremsenden Bitumenbahn bzw. Dachschalung kann dann die Feuchtigkeit über Luftströmung an die Außenluft abgeführt werden. Die zusätzlichen Belüftungsschichten erhöhen jedoch den Bauteilaufbau und Aufwand zur Erstellung.

Außerdem können Belüftungsebenen nicht immer sicher ausgebildet werden – beispielsweise wenn Zu- und Abluftöffnungen nicht oder nur schwierig herstellbar sind (z. B. im Bereich von Kehlen).

Laut Dachdecker-Regelwerk werden auch heutzutage noch Bahnen aus den beiden Produktdatenblättern für Bitumenbahnen bzw. Kunststoff- und Elastomerbahnen vorgesehen. Bei letzterem werden Bahnen auf Basis von PVC, EVA, FPO (aus PE oder PP), PIB oder EPDM beschrieben. Diese Materialien sind jedoch allesamt stark dampfbremsend bis hin zu dampfdicht, was zu den beschriebenen Nachteilen führen kann.

Diffusionsoffene, nahtgefügte Unterdeckbahnen: homogen verschweißbare TPU-Bahnen

| Abb. 21: Verschweißung von Unterdeckbahnen, mittels Quellschweißmittel oder Heißluftföhn werden die Funktionsschichten überlappender Bahnen homogen verschweißt. |

| Abb. 22: Einbindung der Konterlatte: bei herkömmlicher Bitumenbahn – es müssen Trapezlatten aufwendig umschlauft werden. |

| Abb. 23: Einbindung der Konterlatte bei verschweißbaren Unterdeckbahnen – es kann zunächst eine Bahn eben verlegt und die rechtwinklige Konterlatte später einfacher durch einen zusätzlichen Bahnenstreifen eingebunden werden. |

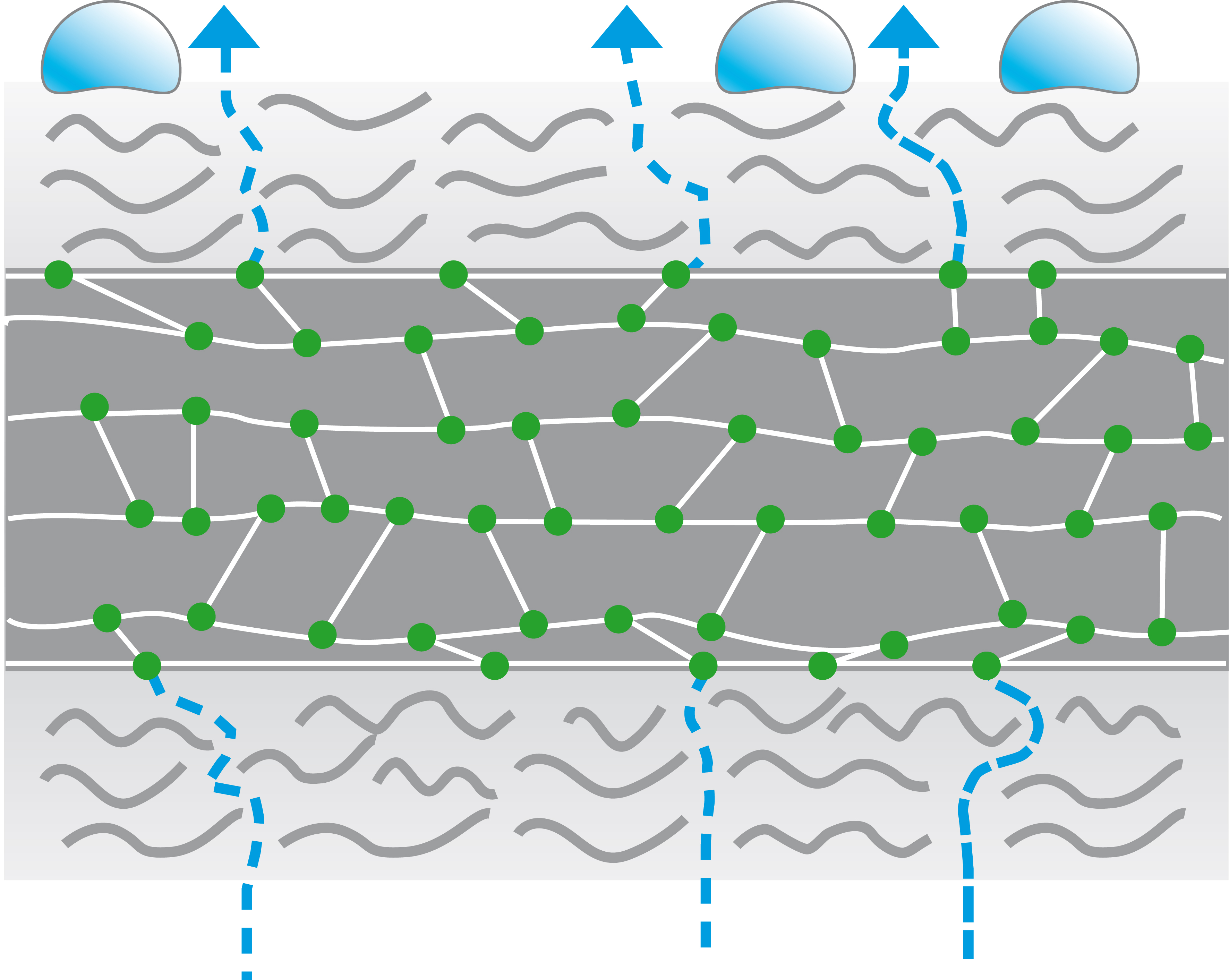

Eine moderne, relativ neue Alternative zu den oben beschriebenen, »klassischen« Unterdachbahnen stellen diffusionsoffene Bahnen dar, die ebenfalls homogen verschweißt werden können.

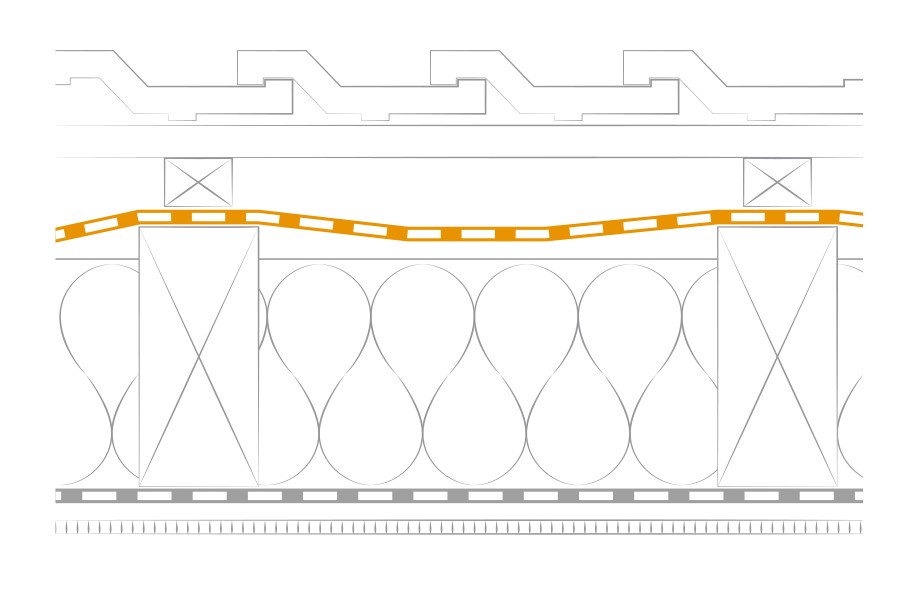

Um dies zu erreichen, werden mehrlagige Bahnen eingesetzt, wobei ein mittiges Trägervlies (beispielsweise auf Polyester-Basis) beidseitig mit einer Funktionsschicht aus thermoplastischem Polyurethan (TPU) versehen werden. Dies stellt einen Gegensatz zu den üblichen Unterdeck- / Unterspannbahnen dar, da hier in der Regel eine Funktionsschicht mittig zwischen zwei Schutzvliesen vorliegt (siehe Abb. 20).

Vorteil der beidseitigen, verschweißbaren Membranen ist, dass hier direkt die Dichtebenen mit einander verbunden werden - beispielsweise im Bereich von Überlappungen. Dagegen erfolgt bei Unterdeck-/ Unterspannbahnen die Verklebung mittels Klebebändern oder Selbstklebezonen auf den Deck- bzw. Schutzvliesen und nicht der eigentlichen Funktionsschicht.

Ein weiterer Unterschied ist, dass die nahtgefügten Unterdeckbahnen nicht etwa verklebt werden, wobei per Definition ein zusätzlicher Klebstoff zum Einsatz kommt, sondern dass diese homogen miteinander verschweißt werden.

Dabei wird die TPU-Schicht angelöst (verflüssigt) – entweder thermisch unter Verwendung eines Heißluftföhns oder chemisch unter Verwendung eines entsprechenden Lösungsmittels (siehe Abb. 21).

Durch das homogene Verschweißen der Dichtebenen ist eine sichere, lückenlose Abdichtung »aus einem Guss« möglich.

Gegenüber den klassischen Unterdachbahnen (Bitumen etc.) sind die modernen TPU-Bahnen dampfdurchlässig, was bauphysikalisch, im Hinblick auf den Tauwasserschutz und konstruktiv enorme Vorteile mit sich bringt!

Zusätzliche, unter Umständen auch fragwürdige Belüftungsebenen können entfallen. Die Ebene der Tragkonstruktion kann effizient voll zu Dämmzwecken genutzt werden.

Weitere Vorteile liegen in der Verarbeitung. So sind TPU-Bahnen beispielsweise deutlich flexibler, weswegen diese auch stärker geknickt werden können als Bitumenbahnen. Bei der Einbindung von Konterlatten mit Bitumenbahnen müssen die Konterlatten seitlich angeschrägt werden, damit der Knickwinkel nicht zu spitz wird und das Material reißt (siehe Abb. 22).

Dies entfällt bei TPU-Bahnen. Hier kann die Bahn auch in 90°-Kehlen einfach verlegt werden, ohne dass das Material reißt.

Außerdem kann die Einbindung der Konterlatte auch durch einen zusätzlichen Bahnenstreifen erfolgen, der erst im Nachgang an eine ebene Verlegung unterhalb der Konterlatten montiert wird (siehe Abb. 23).

Dies erleichtert die Verlegung. Bei der Verwendung von Bitumen oder dampfbremsenden Kunststoffbahnen ist dies nicht möglich, da hier dann Bauteile aus Holz (Konterlatten) umlaufen stark dampfbremsend umschlossen wären. Dies steht im Widerspruch zum aktuellen Stand der Technik, der für Hölzer und Holzwerkstoffe eine Austrocknungsmöglichkeit von Feuchte fordert.

Die Technologie ist schon weit verbreitet und es liegt auch eine gewisse Langzeiterfahrung vor, weshalb man mittlerweile vom aktuellen Stand der Technik ausgehen kann. 2024 wurde diese Technologie daher auch durch die Aufnahme eines entsprechenden Produktdatenblatts für nahtgefügte, diffusionsoffene Unterdeckbahnen für erweiterte Anwendungen (UDB-eA) im ZVDH-Regelwerk eingeführt.

In diesem Produktdatenblatt werden Anforderungen an technische Eigenschaften, wie beispielsweise Festigkeiten und Alterungsbeständigkeit definiert.

Anforderungen an Außendichtungsbahnen und Vergleich verschiedener Systeme

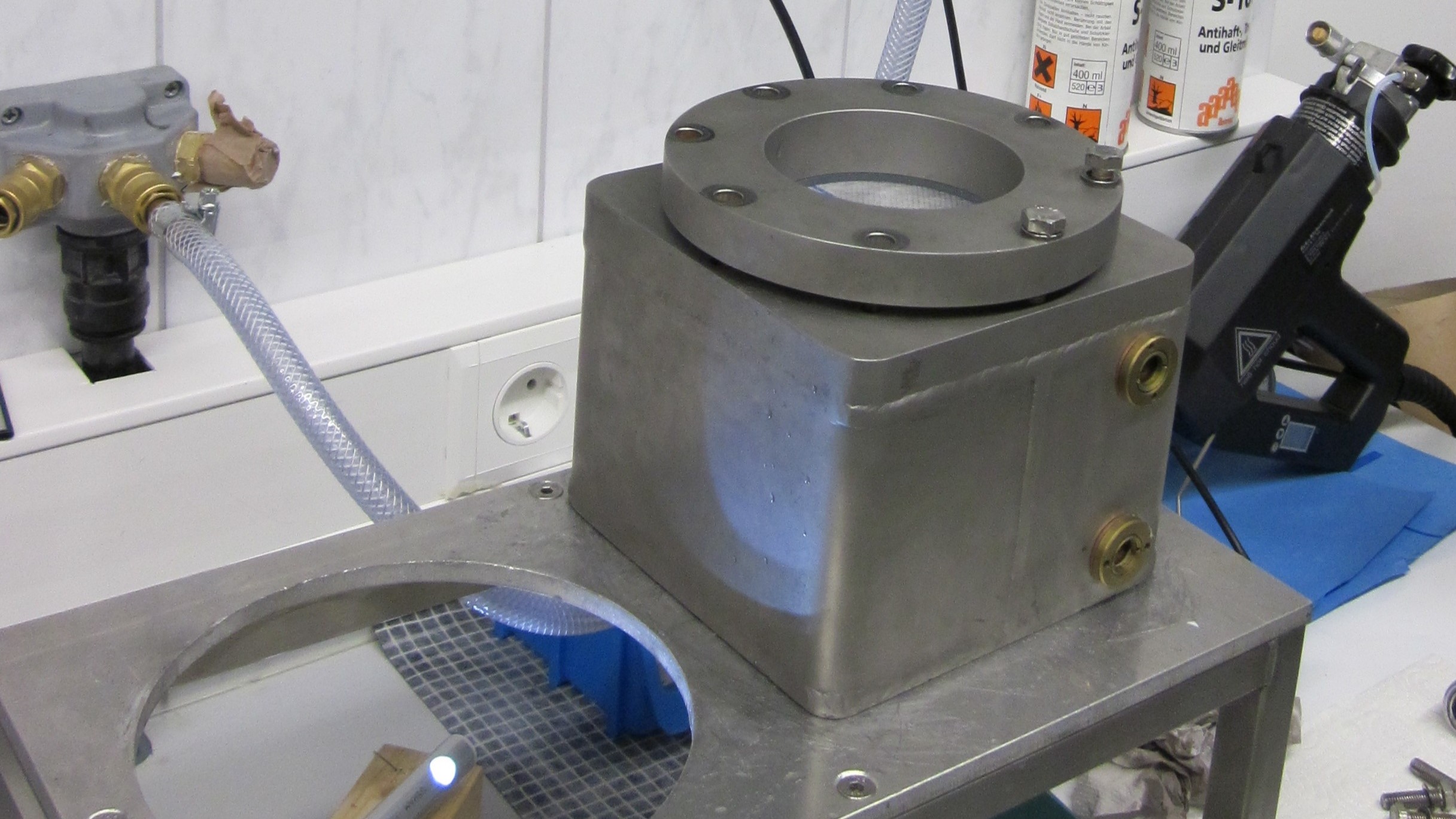

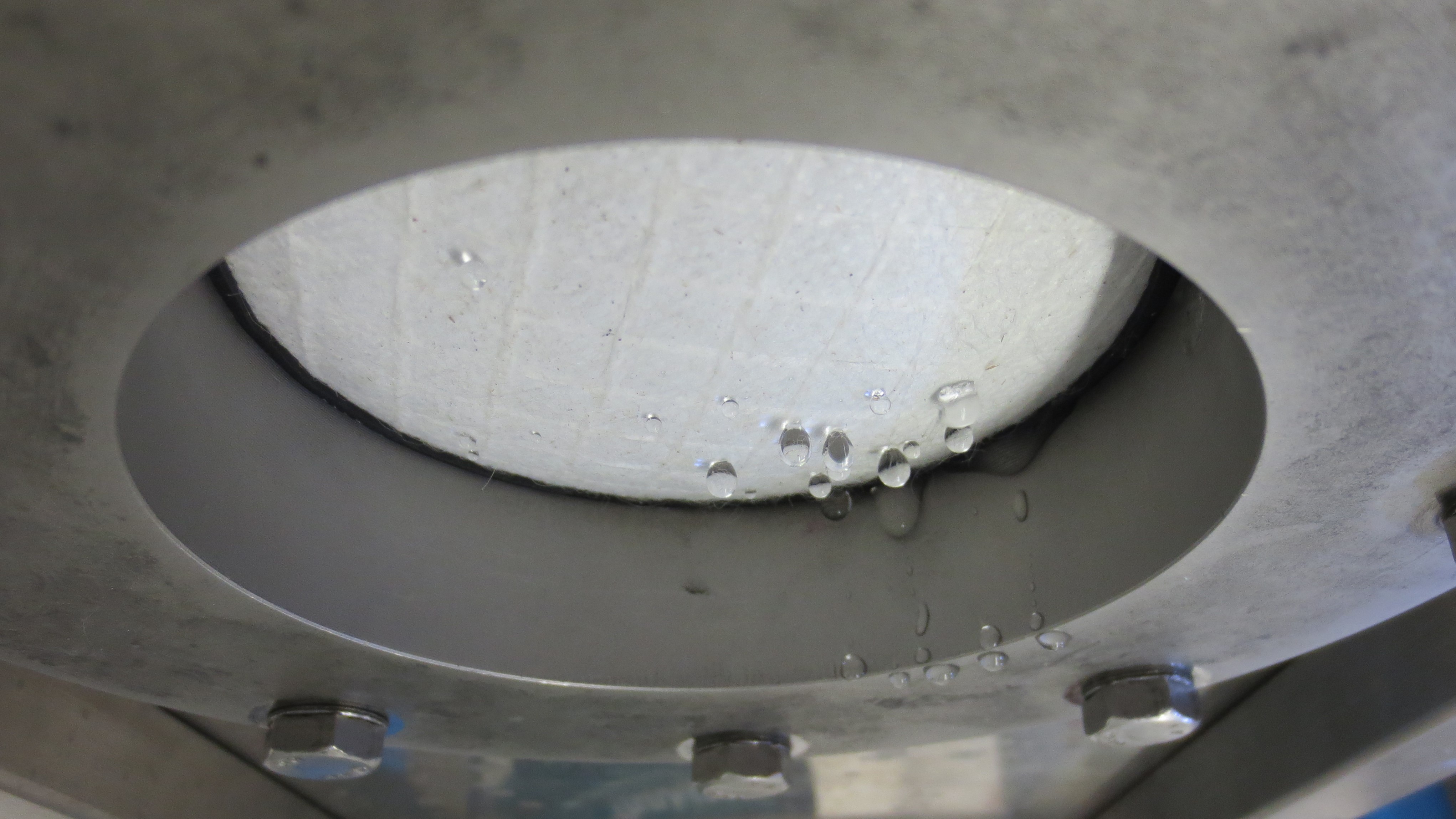

| Abb. 24 a / b: Hydrostatischer Druckversuch im Labor – mittels Überdruck durch Pressluft wird eine künstliche Wassersäule simuliert. Gute Unterdeckbahnen erreichen Werte von über 2.500 mm. |

| Abb. 25: Schlagregentest – ein realistisches Prüfverfahren, um die dynamische Belastung eines Starkregenereignisses nachzubilden; Unterdeck- und Unterspannbahnen müssen den Test gemäß ZVDH-Regelwerk bestehen. |

Damit die jeweiligen Platten, auf die hier nicht näher eingegangen werden soll, und Bahnen die unter o.g. Kapitel "3. Technologien" vorgestellten Aufgaben erfüllen können, müssen diese entsprechende Eigenschaften aufweisen bzw. Anforderungen erfüllen.

Die Definition und Eigenschaften von Unterdeckbahnen und Unterspannbahnen werden in DIN EN 13859 Teil 1 (für Dächer) sowie Teil 2 (für Wände) geregelt. Hier sind auch die Methoden festgelegt, nach denen die jeweiligen Eigenschaften geprüft werden.

Darüber hinaus definiert das ZVDH-Regelwerk in den Produktdatenblättern für Unterspann-, Unterdeck- und Unterdachbahnen jeweils entsprechende Mindestanforderungen z. B. an Festigkeitswerte oder Widerstand gegen Wasserdurchgang. Hierbei werden für folgende drei Klassen unterschiedliche Anforderungen in zunehmender Qualität definiert:

- Unterspannbahnen (USB)

- Unterdeckbahnen (UDB)

- Unterdeckbahnen für erweiterte Anwendungen (UDB-eA)

Wasserdichtheit – Schutz vor Wasserdurchgang von außen

Statische Wasserdichtheit

Die maßgebliche Aufgabe von Außendichtungsbahnen ist der Schutz von Bauteilen gegen Feuchtigkeit von außen (siehe Kapitel "2.1 Schutz der Konstruktion vor Wasser von außen während der Bauphase"). Die Überprüfung dieser Eigenschaft, erfolgt durch unterschiedliche Verfahren hinsichtlich des »Widerstands gegen Wasserdurchgang« und einer entsprechenden Klassifizierung.

Die DIN EN 13859 unterscheidet dazu die Klassen W1, W2 und W3.

Die Prüfung für die Klasse W1 erfolgt nach DIN EN 1928.

Hierbei werden die zu prüfenden Materialproben (3 Stück je Prüfung) mit einer Wassersäule von 200 mm Höhe über zwei Stunden beaufschlagt. Dabei darf über den gesamten Prüfzeitraum kein Wasserdurchgang festgestellt werden. In einer zweiten Prüfung wird das selbe Prozedere mit einer künstlich gealterten Materialprobe durchgeführt. Prüfungen für die Klasse W2 und W3 werden nach einem anderen Verfahren, beschrieben in der Prüfnorm DIN EN 13111, durchgeführt. Hierbei werden über eine schiefe Ebene vorsichtig 2,25 l Wasser auf eine Materialprobe geschüttet.

Durch die Querschnittsfläche der Prüfkammer von 300 auf 150 mm ergibt sich dann eine stehende Wasserschicht von 50 mm Höhe, die über einen Zeitraum von 3 Stunden aufgebracht wird. Die Anforderung für die Klasse W2 gilt sogar erfüllt, wenn Wasser hindurchdringt – und zwar bis zu weniger als 100 ml Wasser.

Erfüllen Bahnen auch diese Prüfung nicht, sind sie der Klasse W3 zuzuordnen.

Die Prüfung für die höchste Klasse W1 ist also deutlich anspruchsvoller. Nach ZVDH-Regelwerk wird für alle Unterdeck- und Unterspannbahnen die Klasse W1 gefordert. Neben dem Nachweis der W1-Klasse, besteht auch die Möglichkeit, einen hydrostatischen Druckversuch zur Ermittlung einer maximalen Wassersäule nach DIN EN ISO 811 durchzuführen. (siehe Abb. 24 a / b)

Hierbei werden in der Regel höhere Wassersäulen erreicht, als bei der zuvor beschriebenen Prüfung nach DIN EN 1928 (z. B. für Klasse W1). Die nach DIN EN 1928 oder DIN EN ISO 811 gemessenen Wassersäulen lassen sich jedoch nicht miteinander vergleichen, da es sich um unterschiedliche Verfahren handelt, die unterschiedliche Belastungen simulieren. Der W1-Test überprüft die Wasserdichtheit (auch nach Alterung) über eine längere Einwirkungszeit (2 Stunden), z. B. durch einen anhaltenden Sprühregen, während der hydrostatische Druckversuch durch die Erhöhung des Wasserdrucks mit 10 cm oder 60 cm Wassersäule pro Minute einen vergleichsweise kurzen Starkregen mit hohen Aufprallgeschwindigkeiten der Wassertropfen abbildet.

Zum Anderen sind die Abbruchkriterien unterschiedlich. Bei der Prüfung der Wassersäule nach DIN EN ISO 811 wird der Druck ermittelt, nachdem an drei unterschiedlichen Stellen drei Tropfen aufgetreten sind. Sehr feine Tröpfchen oder Tropfen, die an gleicher Stelle erneut auftreten, bleiben dabei sogar unberücksichtigt.

Bei der Prüfung nach DIN EN 1928 z. B. darf dagegen keinerlei Wasserdurchgang erfolgen, was mithilfe eines sich bei Nässe verfärbenden Filterpapiers überprüft wird. Die pro clima Unterdeckbahnen werden freiwillig zusätzlich der Prüfung der hydrostatischen Wassersäule nach DIN EN ISO 811 unterzogen – auch um Vergleichsmöglichkeiten zu schaffen. Bahnen mit monolithischem (geschlossenen) Funktionsfilm wie die z. B. pro clima SOLITEX MENTO 3000 bieten mit einer Wassersäule von 10.000 mm sehr große Sicherheit.

Bahnen mit mikroporösen Funktionsschichten oder aus Spinnvliesen können diese hohen Wassersäulen dagegen rein technisch nicht erreichen. Diese weisen dann oft deutlich geringere Werte auf oder Angaben dazu sind in den entsprechenden technischen Daten der Hersteller erst gar nicht zu finden. Bahnen, die Wassersäulentests ab 2.500 mm und größer bestehen, verfügen bereits über eine gute, Bahnen mit Werten um die 10.000 mm über eine außerordentliche Wasserdichtheit.

Schlagregensicherheit

| Abb. 26 a: Oberflächenspannung von Wasser normal, Wasser bildet beinahe kugelförmige Tropfen. |

| Abb. 26 b: Oberflächenspannung von Wasser herabgesetzt durch chemische Substanz, keine ausgeprägte Tropfenbildung, geringer Zusammenhalt des Wassers, Wasser kann eher durch Poren hindurchdringen. |

| Abb. 27: hydrostatischer Druckversuch bei herabgesetzter Oberflächenspannung - die jeweils rechte Hälfte der Bahnenprobe wurde mit Sägekettenöl bestrichen, anschließend Druckversuch mit ca. 3 Meter Wassersäule. Oben: mikroporöse Bahn – deutlicher Wasserdurchtritt auf Öl-benetzter Hälfte. Unten: monolithische Bahn – kein Wasserdurchtritt. |

| Abb. 28: Funktionsweise einer mikroporösen Membran bildlich dargestellt – Wassertropfen können aufgrund der Größe die Bahn nicht passieren; Wasserdampfmoleküle, die deutlich kleiner sind, gelangen aufgrund von Kapillarität durch die Mikroporen. |

| Abb. 29: Funktionsweise einer monolithischen Membran bildlich dargestellt – Wasserdampfmoleküle werden aktiv entlang der Molekularstruktur weitergeleitet. |

| Abb. 30: Wasserfilmbildung bei mikroporöser Unterdeckbahn. |

| Abb. 31: Schimmelbefall unter mikroporöser Unterdeckbahn – aufgrund von schwachem, passiven Feuchtetransport hat sich die Holzfaserplatte unterhalb der Bahn aufgefeuchtet und Schimmelwachstum begünstigt. |

| Abb. 32: Hier wurden bei ein und demselben Projekt monolithische SOLITEX-Bahnen (Walm in Bildmitte) und mikroporöse Bahnen (Hauptdachflächen) verbaut; bei identischen Bedingungen: mikroporös = Wasserfilm, monolithisch = trocken. |

Im Baualltag tritt immer wieder Starkregen auf. Die Belastung, die dabei auf ein Unterdach oder eine Unterdeckung einwirkt, wird durch statische Wasserdichtheitstests nicht realistisch abgedeckt. Regen trifft dann mit einer

Geschwindigkeit von bis zu 30 km/h auf die Bahnen. Wassertropfen können dabei einen Durchmesser bis ca. 5 mm aufweisen. Bei einem starken Gewitter können ohne weiteres in kürzester Zeit 30 bis 40 Liter Wasser pro Quadratmeter fallen. So kommt zur Belastung beim Aufschlagen der Tropfen auch die Belastung beim Ablaufen des Wassers vom Dach mit Rückstauungen hinzu. Weil die Belastung bei einem solchen Wetterereignis sehr hoch sein kann und sich von einer statischen Wasserbeanspruchung unterscheidet, werden Unterdeck- und Unterspannbahnen auch einem Schlagregentest [2] unterzogen. Hierbei werden in einem Prüfstand mit einer ca. 2,5 m² großen Fläche (vier Felder: davon zwei mit frei gespannter Bahn, ein Feld auf Wärmedämmung als weiche Unterlage und ein weiteres Feld auf sägerauen Schalungsbrettern als harte Unterlage) mithilfe eines Gebläses starke Windgeschwindigkeiten erzeugt.

Zusätzlich wird Wasser auf die Schaufelräder des o. g. Gebläses gesprüht. Dieser verteilt den Wasserstrahl in Tropfen, welche dann wiederum mit dem Luftstrom durch einen Ausblastrichter auf die Prüffläche treffen (siehe Abb. 25). Die Tropfen stimmen hinsichtlich Größe, Verteilung und Wassergehalt mit natürlichen Tropfen bei Schlagregenereignissen sehr gut überein. Dies wurde durch entsprechend Vergleichsversuche bestätigt. Zur Überprüfung der ausreichenden Schlagregensicherheit im Sinne des ZVDH-Regelwerks, werden bei dem zuvor beschriebenen Verfahren mehrstufige Tests durchgeführt, wobei für Unterspann- und Unterdeckbahnen die Proben über einen Zeitraum von 2,5 Stunden zw. 50 und 60 mm Niederschlag mit einer stufenweise steigenden Windgeschwindigkeit von bis 72 km/h (Windstärke 8 nach Beaufort-Skala) beansprucht werden.

Zur Auswertung der Prüfergebnisse im frei gespannten Zustand werden Tropfengröße, -anzahl und -verteilung bei Wasserdurchtritt festgehalten und mithilfe einer Punkteskala (0 bis 10) bewertet, wobei die Bewertungsziffer 0 bei keinem oder nur vereinzelten und kleinem Tropfendurchtritt die beste Bewertung darstellt. Die Anforderungen gelten als erfüllt, wenn eine Bewertungsziffer <6 erreicht wird.

Im Prüfbereich, wo die Bahnenproben auf einer Unterlage (hart und weich) aufliegen, ist eine Tropfenbeobachtung nicht möglich. Hier wird der prozentuale Wasserdurchgang ermittelt und definierten Grenzwerten gegenübergestellt. An verschweißbare Unterdeckbahnen für erweiterte Anwendungen (UDB-eA) werden im dazugehörigen Produktdatenblatt noch höhere Anforderungen gestellt. Zum Einen werden die Proben länger mit Schlagregen beansprucht (1 h anstelle 0,5 h in der höchsten Stufe) und zum Anderen ist hier noch geringerer Wasserdurchtritt zulässig.

Alle pro clima Unterdeckbahnen haben diesen Schlagregentest erfolgreich bestanden. Bei sämtlichen Bahnen der SOLITEX MENTO Linie wurde beispielsweise kein Wasserdurchtritt im frei gespannten Bereich festgestellt, was zur bestmöglichen Bewertungsziffer 0 geführt hat.

Die hohe Schlagregensicherheit wird erreicht, weil in der monolithischen Membran keine Poren vorhanden sind. Hohe Aufprallgeschwindigkeiten oder reduzierte Oberflächenspannung von Wassertropfen sind dann unproblematisch.

Winddichtungsbahnen mit mikroporöser Funktionsschicht weisen demgegenüber aufgrund der Poren eine geringere Schlagregensicherheit auf und können bei den zuvor genannten Umständen relativ schnell durchlässig werden.

Einfluss von Verschmutzungen bei Bahnen

Die Wasserdichtheit poröser Bahnen basiert, wie auch schon zuvor erläutert, auf der Oberflächenspannung des Wassers bzw. von Wassertropfen und demgegenüber Poren, die deutlich »kleiner« sind. Jedoch kann die Oberflächenspannung des Wassers durch chemische Substanzen herabgesetzt werden.

Dies kann im Baualltag z. B. durch Reinigungsmittel, holzeigene Inhaltsstoffe (Harze oder Terpene), Holzschutzmittel (Salze und Netzmittel), Lösemittel oder Sägekettenöl erfolgen. Ursache dafür ist, dass sich hydrophile (»wasserliebende«) Komponenten der Substanzen an den Wassermolekülen anlagern und zwischen diese drängen. Dadurch reduziert sich der Zusammenhalt der Wassermoleküle und die Oberflächenspannung sinkt (siehe Abb. 26 a / b).

Poröse Bahnen bieten dann eine deutlich reduzierte Wasserdichtheit – sowohl statisch, als auch dynamisch bei einem Schlagregentest. Dadurch können erhebliche Feuchtemengen in die Wärmedämmung eindringen und zu Schäden an der Konstruktion und zu Schimmelbildung führen. Der Einfluss kann auch in Labormessungen deutlich nachgewiesen werden. Dazu wurden beispielsweise Proben sowohl monolithischer, als auch mikroporöser Bahnen mit Sägekettenöl bestrichen und anschließend einem hydrostatischen Druckversuch nach DIN EN ISO 811 unterzogen. Bei dem hier erwähnten Versuch wurde jeweils die Hälfte der jeweiligen Probe bestrichen. Nach Aufbringen eines Drucks, der einer Wassersäule von ca. 3 Metern Höhe entspricht, zeichnen sich deutliche Unterschiede ab: bei der monolithischen Bahn ist auch im ölbestrichenen Abschnitt kein Wasserdurchgang feststellbar, wohingegen sich bei der mikroporösen Bahn im ölbestrichenen Bereich deutliche Wassertropfen bilden gegenüber der unbehandelten Probenhälfte (siehe Abb. 27). Dies verdeutlicht die Problematik der reduzierten Wasserdichtheit bei herabgesetzter Oberflächenspannung von mikroporösen Bahnen. Monolithische Bahnen (wie alle pro clima Unterdeckbahnen) bleiben auch unter diesem Einfluss sicher wasserdicht.

Diffusionsverhalten – Abfuhr von Wasserdampf nach außen

Wie in Kapitel 2.3 "Schutz der Konstruktion vor Tauwasser von innen" erläutert, sollten Konstruktionen mit feuchte-empfindlichen Materialien (z. B. Holz, Holzwerkstoffe oder Faserdämmstoffe) in mitteleuropäischem Klima außenseitig so diffusionsoffen wie möglich gestaltet werden. Die Außendichtungsbahnen stellen hierbei meist die äußerste Schicht dar, weshalb deren Diffusionswiderstand eine entscheidende Rolle spielt. Kenngröße dafür ist die wasserdampfdiffusionsäquivalente Luftschichtdicke (sd-Wert), die für Unterdeckbahnen mit sd-Werten < 0,2 m nach DIN EN ISO 12572 ermittelt wird, für sd-Werte ≥ 0,2 m nach DIN EN 1931. Nach DIN 4108-3 werden Bahnen mit sd-Wert ≤ 0,5 m als diffusionsoffen bezeichnet.

Unterdeckbahnen sollten jedoch einen sd-Wert ≤ 0,3 m bzw. deutlich geringer aufweisen. Hintergrund ist unter anderem, dass in DIN 4108-3 und DIN 68800-2 einige Aufbauten beschrieben werden, für die kein rechnerischer Tauwassernachweis bzw. kein Nachweis des Holzschutzes erforderlich ist, wenn (neben weiteren Bedingungen) der sd-Wert der äußeren wasserableitenden Schicht ≤ 0,3 m beträgt. Technisch bzw. bauphysikalisch jedoch sinnvoller ist der Einsatz von Bahnen mit deutlich niedrigeren Diffusionswiderständen, um mehr Feuchteabfuhr nach außen zu ermöglichen.

Passiver Feuchtetransport bei mikroporösen Bahnen

Hier erfolgt der Feuchtetransport nach außen als passiver Vorgang (siehe Abb. 28). Dieser funktioniert nur stark ausgeprägt, wenn ein relativ hohes Dampfteildruckgefälle anliegt. In modernen, hochgedämmten Konstruktionen, ist dies jedoch nicht immer der Fall. Der Feuchtetransport ist hierbei weiterhin abhängig von der Luftbewegung (Konvektion). Bei fehlender Konvektion (z. B. zu geringe Temperaturdifferenz zwischen Innen- und Außenseite der Bahn, die auf starker Wärmedämmung aufliegt) wird der Feuchtetransport stark herabgesetzt.

Dies kann auch geschehen, wenn die Poren der Bahn blockiert sind, z. B. durch Verschmutzung, hohes Dampfaufkommen oder Tauwasserausfall an der Innenseite. Dann kann ebenfalls keine Luftbewegung stattfinden. Im Zweifel sammelt sich hier zu viel Feuchtigkeit an und die Konstruktion kann Schaden nehmen.

Aktiver Feuchtetransport bei monolithischen Bahnen

Porenfreie Membranen mit monolithischer Funktionsschicht (z. B. TEEE-Film) ermöglichen einen aktiven Feuchtigkeitstransport durch das Bahnenmaterial (siehe Abb. 29). Für den Transport ist nur ein minimales Dampfteildruckgefälle erforderlich.

Steht Kondensat innenseitig in Tropfenform an, wird dieses entlang der Molekülketten des Filmes aktiv in Richtung des Gefälles der Wasserdampfteildrücke (i. d. R. nach außen) transportiert. Bei steigender Feuchtigkeit nimmt der Wasserdampftransport, weil aktiv, sogar noch zu. Der Diffusionswiderstand sinkt. Damit wird die Bahn noch dampfdurchlässiger.

Folgen und Vergleich der Systeme

Als Folge neigen im Vergleich mikroporöse Bahnen deutlich eher zur diffusionsbedingten Wasserfilmbildung auf der Rückseite, als monolithische Bahnen (siehe Abb. 30). Durch den Wasserfilm oder auch schon stark erhöhte Luftfeuchte ohne Kondensat droht unterhalb der Bahn Pilzbefall (z. B. Schimmel) auf der Wärmedämmung oder Dachschalung (siehe Abb. 31).

Während der Winterzeit kann aus dem Wasserfilm eine geschlossene Eisschicht frieren. Eis ist faktisch wasserdampfdicht. So wandelt sich eine eigentlich dampfdurchlässige Außenschicht in eine Dampfsperre. Dadurch kann noch weiteres Kondensat an der Eisschicht anfallen bzw. anfrieren, wodurch im Extremfall ein Feuchteschaden entstehen kann, der unter Umständen jedoch erst zu Tage tritt, wenn sich die Temperaturen wieder erhöhen und die Eisschicht abschmilzt.

Bei monolithischen Membranen ist die Wasserfilmbildung und daraus möglicherweise resultierende Gefahr einer Eisschicht aufgrund des aktiven Feuchtetransportes nahezu ausgeschlossen.

Dies zeigte sich auch auf realen Baustellen im Vergleich zu mikroporösen Bahnen bei gleichen Bedingungen (siehe Abb. 32).

Winddichtheit

Wie zuvor erwähnt, sind bezuglich der Winddichtheit aktuell keinerlei Anforderungen an die Ausführung von Bauteilen und eine zu erreichende Qualität in Regeln der Technik definiert. Dementsprechend sind auch keine Anforderungen an die zur Herstellung der Winddichtheit verwendeten Materialien / Produkte festgelegt.

Allgemein kann jedoch festgehalten werden, dass porenfreie Membranen naturgemäß einen größeren Widerstand gegen Luft- bzw. Winddurchströmung aufweisen, als poröse Membranen (siehe auch Kapitel "3.2.2 Spinnvliese"). Auch durch einfache Vliesbahnen ohne Funktionsfilm kann Wind in gewissem Maße hindurchdringen.

Dachbahnen mit monolithischer Funktionsschicht bieten also auch im Hinblick auf die Winddichtheit größtmögliche Sicherheit.

Neben den Bahnen in der Fläche, spielen für die Winddichtheit natürlich auch die Verbindungen und Anschlüsse an angrenzende Materialien eine entscheidende Rolle. Diese werden in der Regel durch Verklebungen hergestellt. Damit hat auch die Qualität und vor allem Dauerhaftigkeit der Verklebungen einen Einfluss auf die Winddichtheit. Die verwendeten Kleber sollte also über hohe Endfestigkeiten und Dauerhaftigkeiten verfügen (siehe Kapitel "5.2: Verklebungen").

Hagelsicherheit

| Abb. 33: Prüfung der Hagelsicherheit. Mit einer Hagelkanone können Hagelkörner auf Bahnen mit Geschwindigkeiten von bis zu 110 km/h geschossen werden. |

| Abb. 34: SOLITEX-Unterdeckbahnen auf Holzfaserdämmplatte bleiben auch bei mehrmaligem Beschuss mit 50 mm Hagelkorn unbeschädigt. |

Während der Bauzeit ist eine Unterdeckung, welche als Behelfsdeckung bzw. Witterungsschutz eingesetzt wird, teilweise nicht nur gewöhnlichen Witterungsverhältnissen ausgesetzt. Auch extreme Wetterereignisse, wie starke Wolkenbrüche oder Hagel können auftreten. Auch im späteren eingedeckten Zustand, kann starker Hagelfall eine Dacheindeckung massiv beschädigen und die darunterliegende Unterdeckung beanspruchen. Daher ist die Überprüfung der Hagelsicherheit für die jeweiligen Bahnen sinnvoll. Um für die pro clima Unterdeckbahnen die entsprechende Sicherheit garantieren zu können, wurden an unabhängigen Prüfinstituten Hageltests nach VKF Prüfbestimmungen durchgeführt.

Bei der Prüfung wurden die unten angeführten Bahnen auf einer Holzfaserdämmplatte aufliegend montiert und mithilfe einer Hagelkanone mit den größtmöglichen Hagelkörnern (Durchmesser 50 mm) mit einer Geschwindigkeit von 110 km/h beschossen (siehe Abb. 33 und 34). Danach wurden die Bahnen im Bereich der Hagelbeschuss-Stelle optisch auf Risse und mit Hilfe einer hydrostatischen Wassersäule auf Wasserdichtheit geprüft. Um die Prüfung zu bestehen, muss die Wasserdichtheit der Bahnen nach Hagelbeschuss immer noch gegeben sein.

Viele gängige Dachziegel erreichen lediglich die Widerstandsklasse HW 4. Folglich bieten die o. a. pro clima Unterdeckbahnen dank ihrer hohen Hagelwiderstandsklasse HW 5, verlegt auf einer Holzfaserdämmplatte, zusätzlichen Schutz für das Dach. Auch wenn Ziegel durch den Hagel brechen, halten die Bahnen das Dach trocken.

| pro clima Bahn | Hagelwiderstands- klasse |

Wassersäule, nach Hagelbeschuss |

Freibewitterung |

| SOLITEX WELDANO 3000 | HW 5 | 500 cm | Bis zu 6 Monate |

| SOLITEX QUANTHO 3000 | HW 5 | 450 cm | Bis zu 4 Monate |

| SOLITEX MENTO 5000 | HW 5 | 500 cm | Bis zu 6 Monate |

| SOLITEX MENTO 3000 | HW 5 | 330 cm | Bis zu 4 Monate |

| SOLITEX MENTO PLUS | HW 5 | 500 cm | Bis zu 4 Monate |

Dauerhaftigkeit

Dauerhaftigkeit allgemein

| Abb. 35: Freibewitterungsstand zur Untersuchung der Alterungsbeständigkeit bei direkter Bewitterung. |

| Abb. 36 a / b: Mikroskop-Aufnahmen von Unterdeckbahnen nach 13 Wochen Freibewitterung zeigen Rissbildung und massive Auflösungserscheinungen. |

| Abb. 37: Mikroskop-Aufnahmen einer SOLITEX MENTO 3000 Unterdeckbahn nach 24 Wochen Freibewitterung – keine Schäden erkennbar. |

| Abb. 38 a / b: Testdach zur Untersuchung der Alterungsbeständigkeit von Unterdeckbahnen im eingedeckten Nutzungszustand. |

| Abb. 39 a / b: Hydrostatischer Druckversuch nach 2 Jahren natürlicher Alterung unter Dacheindeckung; oben: mikroporöse Bahn undicht bei Wassersäule von < 0,6 cm; unten: die SOLITEX MENTO 3000 erreicht Werte > 3 m. |

Sehr wichtig ist, dass die Außendichtungsbahnen die zuvor beschriebenen Eigenschaften nicht nur zum Zeitpunkt der Verlegung oder wenige Jahre in der Nutzungszeit des Gebäudes aufweisen. Die Bahnen verbleiben über einen sehr

langen Zeitraum in der Konstruktion und sind meist auch nicht kontrollierbar, weil sie durch weitere Bauteilschichten verdeckt werden.

Planer, Verarbeiter und Bauherren müssen sich also quasi »blind« auf die verwendeten Materialien verlassen können! Bei Dacheindeckungen wird von einer Lebensdauer der Dacheindeckung (aus Dachziegeln oder -steinen) von ca. 50 bis 60 Jahren ausgegangen [3].

Nach dieser Zeit wird die Dacheindeckung i. d. R. ersetzt. Dementsprechend muss auch die regensichernde Zusatzmaßnahme (z. B. Unterdeckbahn) darunter über eine lange Lebensdauer verfügen, da diese ja nur bei Austausch der Dacheindeckung ebenfalls neu hergestellt werden kann.

Die Realität ist leider ernüchternd! Untersuchungen, wie sie z. B. am Aachener Institut für Bauschadensforschung und angewandte Bauphysik (AIBau) zur »Dauerhaftigkeit von diffusionsoffenen Unterspann- und Unterdeckbahnen unter Eindeckungen« [3] durchgeführt wurden, haben ergeben, dass ein Großteil der verwendeten Bahnen nicht einmal den Mindestanforderungen standhält. Viele der untersuchten Bahnen zeigten weit vor Erreichen der Nutzungsdauer der Dacheindeckung massive Auflösungserscheinungen.

Teilweise hingen die untersuchten Bahnen nur noch in losen Fetzen zwischen den Sparren. Die Autoren kommen unter anderem zu dem Ergebnis, dass neben der Einbausituation (z. B. hinsichtlich UV- und Wärmebeanspruchung) offensichtlich auch unterschiedliche Materialeigenschaften einen deutlichen Einfluss auf die Dauerhaftigkeit der Bahnen haben. So wurde festgestellt, dass unter widrigen Umständen verbaute Materialien sich teilweise beständiger darstellten, als andere, die unter günstigen Faktoren eingesetzt waren. Es bestehen also offensichtlich große Unterschiede in den Materialqualitäten der untersuchten Bahnen. Die Autoren konstatierten ferner, dass die Qualität bzw. die Dauerhaftigkeit der Bahnen tendenziell mit dem Materialpreis korreliert. Vereinfacht ausgedrückt: billige Bahnen sind in der Regel weniger dauerhaft, teurere Materialien meist deutlich stabiler!

Die Differenz zwischen negativ aufgefallen, sehr preisgünstigen Bahnen und positiv bewerteten, dauerhafteren Bahnen wurde dabei mit ca. 2 bis 4 €/m² ermittelt. Daraus resultieren für die gesamte Dachfläche eines durchschnittlichen Einfamilienhauses Mehrkosten von 500 bis 1000 €. Der Mehrwert, den dieses Investment in puncto Bauteilsicherheit und Langlebigkeit mit sich bringt ist immens und steht in keinem Verhältnis zu den hohen zusätzlichen Kosten, die bei einem möglichen Bauschaden durch vorzeitiges Materialversagen entstehen können.

Wie können nun aber Planer und Verarbeiter abschätzen, welche Unterdeckbahnen dauerhaft stabil und wasserdicht bleiben? Die entsprechenden Produktnormen (DIN EN 13859-1/-2) fordern lediglich einen Nachweis der Wasserdichtheit W1 nach einer 14-tägigen Bestrahlung mit intensivem UV-Licht und einer 90 Tage andauernden Lagerung bei 70 °C.

pro clima unterzieht alle seine freibewitterbaren Bahnen und Zusatzprodukte zusätzlich strengeren Prüfungen durch akkreditierte Prüflabore. Bei den Unterdeckbahnen SOLITEX MENTO 3000 und SOLITEX MENTO 5000 wurde beispielsweise die künstliche Alterung nicht wie in DIN EN 13859 gefordert bei 70 °C, sondern bei 120 °C durchgeführt, um die Belastung der Abdichtungsfilme durch die Alterung verschärft zu simulieren. Die Prüfbedingungen sind in Relation zum tatsächlichen Einsatz zu betrachten.

Freilandversuche

Neben Laborprüfungen (intern wie extern) werden die Bahnen im Rahmen von Langzeituntersuchungen zusätzlich sowohl unter Dacheindeckungen, als auch dauerhaft freibewittert getestet. So wird das Verhalten der Produkte unter reellen mechanischen Belastungen durch UV-Strahlung, Wind, Feuchte- und Temperaturschwankungen sichtbar. Zur Bewertung des Einflusses unter freier Bewitterung verblieben die entsprechenden Bahnenproben ohne Eindeckung und damit ungeschützt der Witterung ausgesetzt. Zur Bewertung des Langzeitverhaltens im Nutzungszustand, wurde beim zweiten Dach oberhalb der Bahnen ein gängiger Aufbau mit Konterlattung, Lattung und Dachziegeleindeckung vorgesehen.

Verbaut wurden in beiden Fällen sowohl pro clima Unterdeckbahnen, als auch eine Bahnenauswahl von Materialien anderer Hersteller. In regelmäßigen zeitlichen Abständen wurden jeweils Proben entnommen und untersucht.

Dabei wurde zunächst rein optisch geprüft, ob jeweils Beschädigungen erkennbar sind und anschließend wichtige technische Eigenschaften wie beispielsweise der Widerstand gegen Wasserdurchgang (hydrostatische Druckhöhe)

labortechnisch gemessen.

Bei dieser kontinuierlichen Auswertung zeigten sich gravierende Unterschiede in der Alterungsbeständigkeit verschiedener Bahnen – sowohl nach Freibewitterung, als auch im Langzeittest unter Dacheindeckung.

Untersuchung bei voller Bewitterung

Hier wurden neben pro clima Unterdeckbahnen auch sechs Produkte anderer Hersteller vergleichend auf einem Freibewitterungsstand getestet (siehe Abb. 35).

Die Messung der hydrostatischen Druckhöhe mit unverbautem und damit ungealtertem Material, attestierte allen eingesetzten Bahnen eine hohe Dichtheit im Bereich mehrerer Meter Wassersäule.

Weitere Messungen nach 4 und 8 Wochen zeigten noch keine deutliche Veränderung.

Nach 13 Wochen Freibewitterung ergaben sich jedoch schon signifikante Unterschiede. Teilweise betrugen die gemessenen Wassersäulen weniger als ein fünftel des Ausgangswerts.

Eine mikroskopische Vergrößerung zeigte teils massive Auflösungserscheinungen bei diesen Bahnen. Hier waren Risse oder Zerbröseln deutlich zu erkennen (siehe Abb. 36 a / b).

Nach 24 Wochen konnte lediglich bei einer der sechs getesteten Wettbewerbsbahnen überhaupt noch eine Wassersäule aufgebracht werden. Die anderen 5 Bahnen wiesen keinerlei Dichtheit mehr auf, wohingegen alle getesteten pro clima SOLITEX Bahnen auch nach dieser langen Freibewitterungszeit noch sicher dicht hielten und noch hohe Werte erzielten (siehe Abb. 37).

Untersuchung unter Dacheindeckung

Zur Bewertung sowie zum Vergleich des Echtzeit-Alterungsverhaltens im Nutzungszustand wurden neben pro clima Unterdeckbahnen (u. a. SOLITEX MENTO 3000) auch 5 gängige Unterdeckbahnen weiterer Hersteller unter realistischen Bedingungen im Testdach verbaut (siehe Abb. 38a / b). Auf eine vorangegangene Freibewitterung wurde dabei bewusst verzichtet, um alleine die Alterung im eingedeckten Nutzungszustand zu untersuchen.

Gemessen wurde zu verschiedenen Zeitpunkten die hydrostatische Wassersäule, sowie auch Festigkeitswerte.

Nach zwei Jahren realer Alterung wurden zum ersten Mal nach Einbau Proben genommen und geprüft. Bereits zu diesem frühen Zeitpunkt zeigte sich, dass eine der Bahnen nur noch eine Wassersäule von im Durchschnitt 57 cm aufwies.

Im Vergleich zum Neuwert von über 300 cm ein starkes Nachlassen. Alle anderen Bahnen wiesen eine allenfalls geringfügige Veränderung auf. Die Unterdeckbahn SOLITEX MENTO 3000 erreichte Werte von > 300 cm. Nach insgesamt über 11 Jahren Prüfdauer halten zwei der untersuchten Bahnen lediglich noch einer Wassersäule von 20 cm stand, eine weitere Unterdeckbahn liegt bei 56 cm.

Die Unterdeckbahn SOLITEX MENTO 3000 erreicht nach dieser relativ langen Alterung noch immer einen sehr guten Wert von 230 cm (siehe Abb. 39 a / b).

UV-Beständigkeit

UV-Strahlen können Materialien schädigen oder gar zersetzen. So wird durch UV-Strahlung auch die Alterung von Kunststoffbahnen, eingesetzt als Unterdeckung, beschleunigt.

Die Strahlung verändert einerseits die Polymerketten, welche an Elastizität verlieren, weil die Strahlung in der Lage ist organische Bindungen aufzuspalten. Andererseits können auch flüchtige Weichmacher entfliehen. Beides führt zur Versprödung und ggf. Rissbildung im Material. Massiv ist die Belastung der Bahnen vor allem während des ungeschützten, offenen Bauzustandes. Hier trifft die UV-Strahlung ungehindert direkt auf die Oberflächen.

Diesen Zeitraum gilt es also zwingend zu begrenzen. Die Hersteller machen daher entsprechende Angaben zu maximalen Dauer der Freibewitterung in den jeweiligen technischen Unterlagen. Diese Freibewitterungszeiten sollten auch nicht überschritten werden. Nicht etwa, weil sich die Bahnen dann unmittelbar auflösen würden, sondern vielmehr weil die vorgesehene und auch erforderliche Gesamtlebensdauer dann nicht mehr gewährleistet werden kann.

Auch im eingedeckten Zustand werden die Unterdeckbahnen weiterhin beansprucht - in Randbereichen (z. B. an Zuluftöffnungen, etc.), aber auch in der Dachfläche (z. B. bei schuppenförmigen Eindeckungen wie Ziegel, Schiefer, etc.). Je nach Art der Eindeckung, kann hierbei von einer Strahlungsbelastung der Unterdeckung von 2 bis 10 % der außen auf das Dach einwirkenden Gesamtstrahlung ausgegangen werden. Eines besonders hohe Beanspruchung besteht in unausgebauten Dachräumen, wenn Sonnenlicht durch Fenster oder Luken eindringen kann und auf eine unterseitig ungeschützte Bahn trifft – auch in Bereichen mit indirekter, diffuser Strahlung.

Eine hohe UV-Beständigkeit der Unterdeckbahnen ist daher entscheidend für deren Langlebigkeit.

Dies wird durch mehrere Eigenschaften erreicht:3

- Zugabe von modernen, dauerhaften UV-Stabilisatoren anstelle von flüchtigen Weichmachern. Hierdurch wird das Verspröden durch Ausgasen der Weichmacher verhindert.

- Einsatz dicker Deckvliese bei mehrlagigen Bahnen. Dadurch wird die eigentliche, dünne Funktionsschicht der Unterdeckbahn vor UV-Belastung geschützt. Vereinfacht kann man festhalten, dass mit zunehmender Dicke / Grammatur des Deckvlieses auch die UV-Beständigkeit der gesamten Bahn zunimmt.

Hitzebeständigkeit

Unter Dacheindeckungen wie z. B. Ziegel, Schiefer, Metalleindeckungen oder auch dachintegrierten PV- und Solaranlagen entstehen sehr hohe Temperaturen. Messungen, wie z. B. in [4] haben Temperaturen bis zu 70 °C unter Dachziegel-/Dachsteineindeckungen festgestellt.

Unter anderen Materialien können die Temperaturen unter Umständen noch höher liegen. Unterdeckbahnen bestehen meist aus Polymeren, langen miteinander verbundenen Molekülketten. Werden diese dauerhaft durch Wärme beansprucht, spalten sich die langen Polymerketten auf. Die verkürzten Ketten führen dazu, dass die Materialien verspröden (ähnlich wie unter UV-Einfluss). Bei dieser vorzeitigen Alterung verliert die Kunststoffbahn ihre mechanischen Festigkeiten.

Hochwertige, langlebige Materialien verfügen über eine thermostabile Funktionsschicht.

Monolithische TEEE-Funktionsfilme (Thermoplastischer Elastomer Ether Ester) haben einen Schmelzpunkt von mehr als 200 °C, mikroporöse Membranen aus Polypropylen von ca. 160 °C. Neben dem höheren Schmelzpunkt weisen die TEEE-Membranen auch eine höhere Langzeit-Thermostabilität auf, als mikroporöse Bahnen.

Zu TEEE allgemein gibt es langjährige Praxiserfahrungen aus anspruchsvollen Anwendungsbereichen, teils unter Extrembedingungen. So wird TEEE beispielsweise in Airbags eingesetzt.

Das Material muss in dieser Anwendung sowohl bei sehr niedrigen, als auch sehr hohen Temperaturen (beispielsweise -40 °C in Sibirien / +85 °C in einem geparkten schwarzen Auto in der Wüste von Arizona) sicher über die gesamte Lebenszeit eines Autos funktionieren.

Die Hitzebeständigkeit der SOLITEX MENTO Bahnen wurde auch labortechnisch im Rahmen von unabhängigen Prüfungen an Prüfinstituten nachgewiesen. Hierfür wurde die Dauerhaftigkeit nach künstlicher Alterung nach DIN EN 13859-1 bestimmt. Dazu wurden nach UV- und Wärmealterung das Zug-Dehnungsverhalten sowie die Wasserdichtheit gemessen.

Regulär ist hierzu in DIN EN 13859-1 eine Temperaturalterung bei 70 °C über eine Dauer von 90 Tagen vorgesehen. Das ZVDH-Regelwerk fordert in den jeweiligen Produktdatenblättern für die Klassen USB, UDB und UDB-eA eine Erhöhung auf 80 °C.

Die Unterdeckbahnen der SOLITEX MENTO Linie wurden noch höheren Beanspruchungen ausgesetzt und erfüllten die Anforderungen dieser Prüfung auch bei 100 °C oder 120 °C. Damit bieten die SOLITEX-Unterdeckbahnen deutlich höhere Hitzebeständigkeit als marktüblich und können somit auch bei extremer Temperaturbeanspruchung sicher bestehen.

Hydrolysestabilität

Unter Hydrolyse wird allgemein die chemische Spaltung von Verbindungen unter Wassereinfluss verstanden. Dieses Phänomen kann auch bei gewissen organischen Verbindungen, also auf Kohlenstoffketten basierenden Kunststoffen

auftreten.

Generell ist es so, dass viele Substanzen chemisch zu einer irreversiblen Materialveränderung führen können. Geläufig sind meist Reaktionen bei der Einwirkung von Säuren oder Basen, doch auch das vermeintlich »neutrale«

Wasser kann Bauprodukte erheblich schädigen.

Bei der Hydrolyse handelt es sich um eine chemische Wechselwirkung zwischen Wasser und verschiedenen Kunststoffen mit hydrolisierbaren Gruppen, wie beispielsweise Ester-, Amid- oder Nitrilgruppen. Besonders empfindlich reagieren polykondensierte Kunststoffe.

Bei der Erzeugung der langkettigen Polymere wird (vereinfacht ausgedrückt) Wasser abgespalten, wodurch sich die Ketten verlängern. Steht nun beim späteren Einsatz des Kunststoffes Wasser und etwas Wärmeenergie zur Verfügung, kehrt sich der Vorgang um und die Ketten brechen auf. Die Wirkung ist ähnlich wie durch UV-Belastung. Damit verliert der Kunststoff wesentliche Eigenschaften wie die mechanischen Festigkeiten.

In der Baupraxis können durch das Hydrolyse-Phänomen Probleme entstehen, wenn Kunststoffe länger andauernd Flüssigwasser ausgesetzt sind. Dies kann Kondensat sein, das von der Dacheindeckung abtropft oder das sich unterseitig der Bahn infolge hoher Luftfeuchte bildet. Bei minderwertigen Materialien entstehen zunächst punktuelle Auflösungserscheinungen (»Lochfrass«), bis hin zum totalen Zusammenbruch der Bahn. Es gilt also für die Herstellung von Unterdeck- und Unterspannbahnen die richtige Materialwahl und -kombination zu treffen, um diese Einflüsse abzufangen. Daher sind sowohl die Deckvliese der SOLITEX MENTO Bahnen, als auch die TEEE-Funktionsschicht so ausgelegt, dass diese langfristig einen erhöhten Schutz vor Hydrolyse bieten.

Zubehör zur Herstellung der Regensicherheit

Allgemeines

| Abb. 40: Die Alterungsbeständigkeit von Luftdichtheitsklebemitteln kann über DIN 4108-11 geprüft werden. Die künstliche Alterung von 120 Tagen entspricht in etwa 17 Jahren. Für pro clima Klebetechnik wurde die Alterung auf 700 Tage (entspricht 100 Jahre) verlängert. Download PDF: »100 Jahre Klebkraft« |

| Abb. 41: Wasserfestigkeit von Klebebändern. Links: Klebeband mit wasserlöslicher Acrylat-Emulsion »verseift« und verflüssigt unter Wassereinfluss. Rechts: Klebeband mit wasserfestem SOLID-Kleber, Trennung der Verklebung nur zerstörerisch möglich. |

| Abb. 42: Bahnenüberlappungen mit Selbstklebezonen – die Verklebung erfolgt hier vor ablaufendem Wasser geschützt unter der Überlappung. Die Verklebung durch Kleber in Kleber funktioniert auch unter widrigen Umständen sicher. |

| Abb. 43: Selbstklebezone mit Dichtlippe TPU-Beschichtung und Kleber ragen über das Trägervlies hinaus, wodurch die beiden Funktionsschichten direkt verbunden werden. |

Zur Herstellung einer ausreichenden Regensicherheit, müssen Unterdeckbahnen wasserableitend abgedichtet werden. Im Wesentlichen sind hierzu (je nach Anforderung) die folgenden drei Anschlüsse erforderlich:

- Verklebung der Bahnennähte und -stöße

- Anschlüsse am Randbereich (z. B. Traufe und Ortgang) sowie an aufgehende / durchdringende Bauteile (z. B. Schornstein, Dachfenster etc.)

- Abdichtung der Nageldurchdringungen im Bereich der Konterlatten

Verklebungen

Die Winddichtung außen muss zuverlässig verklebt werden. Das gilt sowohl für die Verklebung der Bahnen untereinander, als auch für deren Anschlüsse an Durchdringungen und an angrenzenden Bauteilen.

Generell ist bei bautechnischen Verklebungen, wie auch im Bereich der Winddichtung, eine hohe Endfestigkeit entscheidend. Zu weich eingestellte Kleber ermöglichen eine sehr gute Anfangshaftung, weil der dünnflüssige Kleber schnell in den Untergrund eindringt, weisen jedoch im Vergleich nur geringe Endfestigkeiten auf. Diese Verbindungen können unter langfristig wirkenden geringen Belastungen (z. B. durch Wind oder Bauteilbewegungen) versagen. Optimal sind Kleber, die über eine ausreichende Anfangsfestigkeit verfügen, um bei der Verarbeitung gut auf dem Untergrund zu haften und später eine sehr hohe Endfestigkeit aufweisen, um unvorhergesehene Lasten aufnehmen zu können.

Für Festigkeiten und Dauerhaftigkeiten zu winddichten Verklebungen von Unterdeckbahnen gibt es jedoch leider aktuell keine geregelten Anforderungen. Als Anhalt können aber Untersuchungen zur Dauerhaftigkeit von Luftdichtungsklebebändern und -flüssigklebstoffen herangezogen werden. Idealerweise ist die Klebetechnik ohnehin universell innen (im Bereich der Luftdichtung) und außen (zur Verklebung der Winddichtung) einsetzbar.